Leistung und Anwendung von AMB-Aktivmetall bei Keramiksubstratserien

Der Aufstieg und die Entwicklung von Halbleitern der dritten Generation wie Galliumnitrid (GaN) undSiliziumkarbid (SiC)haben Leistungsbauelemente, insbesondere Halbleiterbauelemente, in Richtung höherer Leistung, Miniaturisierung, Integration und Multifunktionalität vorangetrieben. Dieser Fortschritt hat wesentlich zur Verbesserung der Leistung des Verpackungssubstrats beigetragen. Keramiksubstrate, die häufig in der Verpackung elektronischer Geräte verwendet werden, erfreuen sich aufgrund ihrer hohen Wärmeleitfähigkeit, Hochtemperaturbeständigkeit, niedrigen Wärmeausdehnungskoeffizienten, hohen mechanischen Festigkeit, Korrosionsbeständigkeit, guten Isolierung und Strahlungsbeständigkeit zunehmender Beliebtheit.

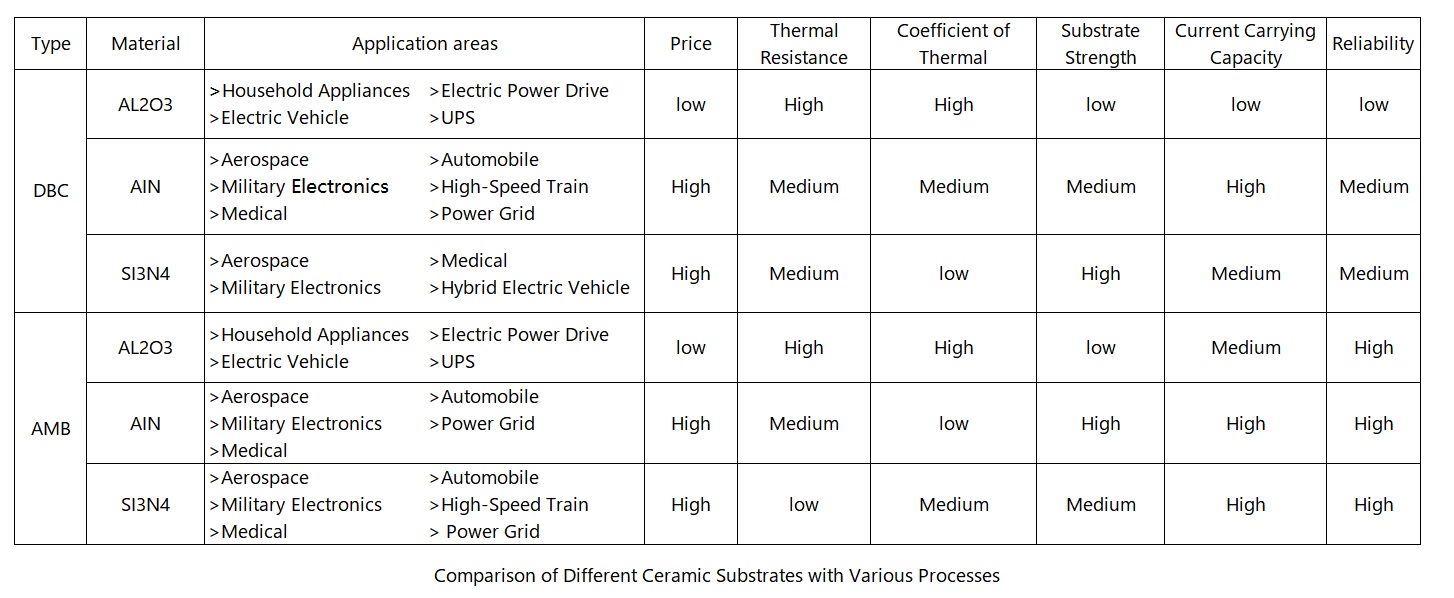

Es gibt verschiedene Verfahren zur Herstellung von Keramiksubstraten, darunter das Direct Bond Copper (DBC)-Verfahren, das Direct Plated Copper (DPC)-Verfahren, das Laser Activated Metallization (LAM)-Verfahren, Low-Temperature Co-Fired Ceramic (LTCC), High-Temperature Co-Fired Ceramic (HTCC) und das derzeit aufkommende AMB-Verfahren, die Active Metal Brazing (AMB)-Technologie.

ICH.Was ist die Active Metal Brazing (AMB)-Technologie?

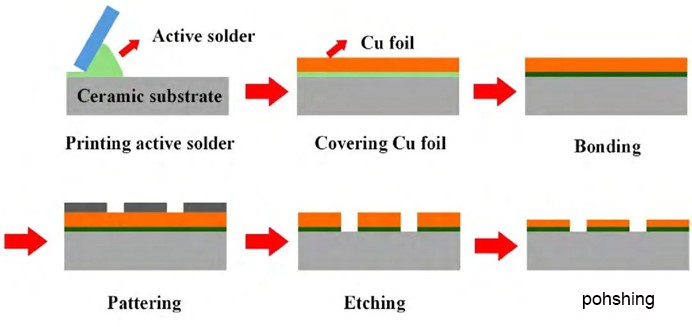

MIT Prozessablauf

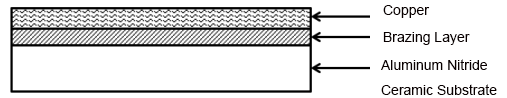

Active Metal Brazing (AMB) ist eine Weiterentwicklung des DBC-Verfahrens. Dabei wird der elektronischen Lötpaste eine kleine Menge aktiver Elemente (z. B. Ti, Zr, V, Cr) hinzugefügt, die dann mithilfe der Siebdrucktechnologie auf das Keramiksubstrat gedruckt wird. Die Paste wird mit sauerstofffreiem Kupfer überzogen und in einem Vakuumlötofen gesintert. Anschließend wird der Schaltkreis durch Ätzen erzeugt und das Oberflächenmuster chemisch plattiert. Die Struktur einer mit der AMB-Technologie hergestellten kupferkaschierten Keramikplatte ist in der folgenden Abbildung dargestellt.

Strukturdiagramm einer keramikbeschichteten Kupferplatine mit AMB-Prozess

II.Vergleich zwischen AMB und DBC

1.DBC-Technologie verbindet Kupfer und Keramik, ohne dass zusätzliche Materialien erforderlich sind, während AMB aktive Metalle verwendet, um Kupfer auf Keramik zu löten.

2. Im Vergleich zu DBC bietet AMB eine bessere Wärmeleitfähigkeit, Hitzebeständigkeit, höhere Festigkeit und größere Zuverlässigkeit.

3.DBC kann nicht zum Verbinden von Kupfer mit Siliziumnitrid (Si3N4) verwendet werden, da keine Cu-Si-O-Verbindungen gebildet werden. Daher ist der AMB-Prozess notwendig, um Siliziumnitrid mit Kupfer zu verbinden.

III.Klassifizierung von AMB-Keramiksubstraten nach Material

Entsprechend den unterschiedlichen Keramikmaterialien können die derzeit ausgereiften AMB-Keramiksubstrate in drei Typen eingeteilt werden: Aluminiumoxid (Al2O3), Aluminiumnitrid (AlN) und Siliziumnitrid (Si3N4).

3.1 MIT Aluminiumoxidsubstraten

AMB-Aluminiumoxidsubstrate verfügen über ein breites Spektrum an Quellen und sind kostengünstig, was sie zu den kostengünstigsten AMB-Keramiksubstraten macht. Aufgrund ihrer geringen Wärmeleitfähigkeit und begrenzten Wärmeableitungsfähigkeit werden AMB-Aluminiumoxidsubstrate jedoch hauptsächlich in Anwendungen mit geringer Leistungsdichte eingesetzt, die keine strenge Zuverlässigkeit erfordern.

3.2 MIT Aluminiumnitrid-Substraten

AMB-Aluminiumnitrid-Substrate verfügen über eine höhere Wärmeableitungsfähigkeit und eignen sich daher besser für Betriebsumgebungen mit hoher Leistung und hohem Strom. Allerdings ist ihre mechanische Festigkeit relativ gering, was ihren Anwendungsbereich einschränkt, da die Zyklenlebensdauer bei hohen und niedrigen Temperaturen von kupferkaschierten Aluminiumnitrid-AMB-Substraten begrenzt ist.

3.3 MIT Siliziumnitrid-Substraten

Siliziumnitrid-Keramik hat einen kleinen Wärmeausdehnungskoeffizienten (2,4 ppm/K), ähnlich wie Halbleiterchipmaterialien (Si/SiC). AMB-Siliziumnitrid-Substrate haben eine hohe Wärmeleitfähigkeit (>90 W/mK) und hervorragende mechanische Eigenschaften, die eine hervorragende Hochtemperaturbeständigkeit, Wärmeableitung und ultrahohe Leistungsdichte bieten.

AMB-Siliziumnitrid-Substrate sind die bevorzugte Wahl für Anwendungen, die eine hohe Zuverlässigkeit, Wärmeableitung und Beständigkeit gegen Teilentladungen erfordern, wie z. B. Automobile, Windkraftanlagen, Traktionssysteme und Hochspannungs-Gleichstromübertragungsgeräte. Darüber hinaus verfügen sie über eine hohe Stromtragfähigkeit und hervorragende Wärmeübertragungseigenschaften.

IV. Anwendung von AMB-Keramiksubstraten

Im Vergleich zu DBC-Keramiksubstraten bieten AMB-Keramiksubstrate eine höhere Haftfestigkeit und bessere Temperaturwechseleigenschaften. Laut Zuverlässigkeitstests zeigt der Temperaturwechseltest (Temperaturbereich: -65 °C bis 150 °C, Haltezeit bei hoher und niedriger Temperatur: jeweils 15 Minuten, mit nicht mehr als 2 Minuten für den Kalt- und Heißwechsel zwischendurch) folgende Temperaturwechselzeiten: Si3N4 ≥ 5000 Mal; AlN ≥ 1500-fach; Al2O3 ≥ 500-fach; ZTA (Zirconia Toughened Alumina) ≥ 1000 Mal.

MIT UntergründenErreichen Sie die Verbindung durch eine chemische Reaktion zwischen Keramik und Aktivmetalllotpaste bei hohen Temperaturen. Dadurch sind ihre Bindungsstärke und Zuverlässigkeit überragend, sodass sie sich für die Verpackung von Hochleistungs-Halbleitermodulen eignen, die in Bereichen wie dem Schienenverkehr, neuen Energiefahrzeugen und intelligenten Netzen eingesetzt werden.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein seriöser und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb technischer Keramikteile spezialisiert hat. Wir bieten kundenspezifische Produktion und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikmaterialien, darunter Aluminiumoxidkeramik, Zirkonkeramik, Siliziumnitrid, Siliziumkarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare Glaskeramik. Derzeit sind unsere Keramikteile in vielen Branchen wie Maschinenbau, Chemie, Medizin, Halbleiter, Fahrzeug, Elektronik, Metallurgie usw. zu finden. Unsere Mission ist es, Keramikteile von höchster Qualität für globale Anwender bereitzustellen, und es ist eine große Freude zu sehen, wie unsere Keramikteile in den spezifischen Anwendungen der Kunden effizient funktionieren. Wir können sowohl bei der Prototypen- als auch bei der Massenproduktion zusammenarbeiten. Bei Bedarf können Sie sich gerne an uns wenden.