Einführung in die Sintertechniken von Hochleistungskeramik

Fortschrittliche Keramikmaterialien werden aufgrund ihrer feinen Strukturzusammensetzung und einer Reihe hervorragender Eigenschaften wie hohe Festigkeit, hohe Härte, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit häufig in verschiedenen Bereichen eingesetzt, darunter in der Luft- und Raumfahrt, in der Elektronik, im Maschinenbau und in der Biomedizin. Die Entwicklung der Keramiksintertechnologie hat direkten Einfluss auf den Fortschritt fortschrittlicher Keramikmaterialien und ist ein wesentlicher Schlüsselschritt bei der Herstellung keramischer Produkte.

Nach dem ersten Trocknen müssen die Grünkörper gesintert werden, um ihre Festigkeit, thermische Stabilität und chemische Stabilität zu verbessern. Während des Sinterprozesses durchläuft Keramik eine Reihe physikalischer und chemischer Veränderungen, darunter Volumenschrumpfung, Dichtezunahme, verbesserte Festigkeit und Härte sowie Phasenumwandlungen in den Körnern, wodurch die erforderlichen physikalischen und mechanischen Eigenschaften erreicht werden. Unterschiedliche Sintertechniken, die auf Keramikgrünkörper mit derselben chemischen Zusammensetzung angewendet werden, können zu erheblichen Unterschieden in der Mikrostruktur und Leistung der endgültigen Keramikmaterialien führen.

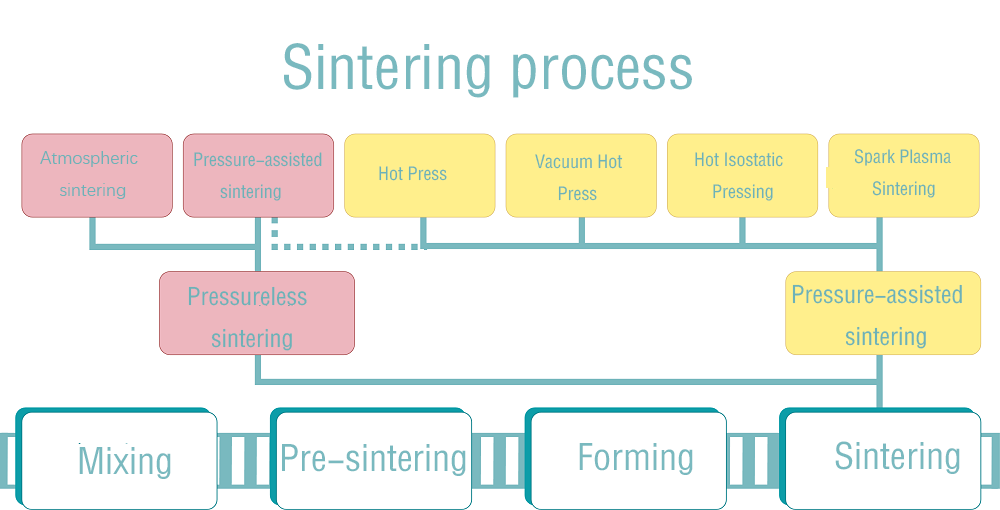

Basierend auf dem Forschungsziel kann das Sintern in Festkörpersintern und Flüssigphasensintern eingeteilt werden. Abhängig von den spezifischen Prozessen umfassen die Sinterverfahren druckloses Sintern, Heißpressen, heißisostatisches Pressen, Atmosphärensintern, Mikrowellensintern, Funkenplasmasintern und andere. Lassen Sie uns einige häufig verwendete Sintertechniken vorstellen:

1.Druckloses Sintern

Dieser Prozess, auch atmosphärisches Sintern genannt, wird ohne äußere Antriebskraft durchgeführt. Die Hauptantriebskraft für das Sintern sind Veränderungen in der freien Oberflächenenergie des Keramikpulvers, die zu einer Verringerung der gesamten Pulveroberfläche und einer Verringerung der Grenzflächenenergie führen. Druckloses Sintern ist das einfachste und am häufigsten verwendete Sinterverfahren für keramische Werkstoffe. Bei Verbindungen mit starker kovalenter Bindung wie Nitriden, Carbiden und Boriden können dichte Produkte aufgrund ihrer kleinen Selbstdiffusionskoeffizienten nicht allein durch Festkörpersintern erhalten werden. Um eine Verdichtung zu erreichen, wird häufig eine kleine Menge Sinterhilfsmittel zugesetzt, um die Sintertemperatur zu senken und die Korngrenzenenergie des Festkörperdiffusionsprozesses zu verringern, wodurch die Verdichtung gefördert wird.

Durch druckloses Sintern gesinterte Materialien können im Vergleich zu durch Heißpressen, heißisostatisches Pressen und Atmosphärensintern gesinterten Materialien eine etwas geringere Leistung aufweisen. Das Verfahren ist jedoch einfach, erfordert keine spezielle Ausrüstung, ist kostengünstig und ermöglicht die Herstellung komplex geformter Produkte und die Serienfertigung.

2.Gasdrucksintern

Das Gasdrucksintern wurde gleichzeitig in Japan und den Vereinigten Staaten entwickelt. Dabei werden Keramikprodukte unter hohen Temperatur- und Druckbedingungen unter Verwendung von unter Druck stehendem Stickstoff oder anderen inerten Atmosphären gesintert. Gasdrucksintern erfüllt die Anforderungen beim Sintern bestimmter spezieller Keramikmaterialien, beispielsweise zur Verhinderung von Zersetzung. In den späteren Phasen der Haltezeit trägt der ausgeübte Druck dazu bei, einen isotropen Pressvorgang ähnlich dem heißisostatischen Pressen zu erreichen, der die Materialeigenschaften weiter verbessert.

3. Heißpressen

Heißpressen (HP) ist eine Sintermethode, bei der mechanischer Druck eingesetzt wird. Bei diesem Verfahren wird Keramikpulver in einen Formhohlraum gegeben und unter Druck auf die Sintertemperatur erhitzt. Der äußere Druck ergänzt die Antriebskraft, wodurch die Verdichtung in relativ kurzer Zeit erfolgt und eine Mikrostruktur mit feinen und gleichmäßigen Körnern entsteht. Diese Sintertechnik sorgt für verbesserte mechanische Eigenschaften, verkürzt die Sinterzeit oder senkt die Sintertemperatur, was wiederum die Menge an kovalenten keramischen Sinterhilfsmitteln verringert und letztendlich die mechanische Hochtemperaturleistung des Materials verbessert.

4. Heißisostatisches Pressen

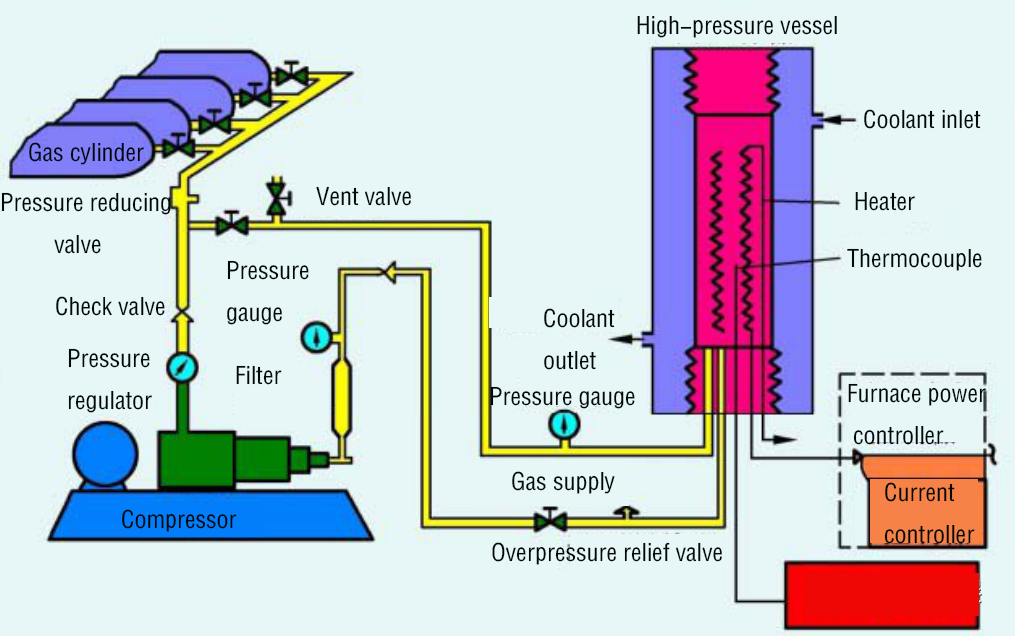

Die Hot Isostatic Pressing (HIP)-Technologie wurde 1955 vom Battelle Columbus Laboratory in den Vereinigten Staaten zur Entwicklung von Materialien für Kernreaktoren eingeführt. Die Einführung der ersten HIP-Maschine durch das Battelle Columbus Laboratory im Jahr 1965 markierte die Geburtsstunde der heißisostatischen Pressgeräte.

Heißisostatisches Pressen ist eine Sintertechnik, bei der Inertgase wie Stickstoff oder Argon als Druckübertragungsmedien eingesetzt werden. Bei diesem Verfahren wird das Produkt in einen verschlossenen Behälter gegeben und aus allen Richtungen bei einer Kombination aus Temperaturen im Bereich von 900 °C bis 2000 °C und Drücken von 100–200 MPa gleichen Drücken ausgesetzt, wodurch eine gleichzeitige Drucksinterbehandlung erreicht wird. Das heißisostatische Pressen kann in zwei Arten eingeteilt werden: (1) Sintern nach dem Einkapseln oder direkt eingekapselten Keramikpulver mit anschließendem isostatischen Hochtemperaturpressen und (2) Nachbearbeitung durch isostatisches Hochtemperaturpressen nach dem Formen und Sintern des Keramikpulvers.

Diese Sintermethode führt zu Produkten mit hoher Dichte, ausgezeichneter Gleichmäßigkeit und hervorragender Leistung. Darüber hinaus bietet die Technik Vorteile wie kurze Produktionszyklen, reduzierte Prozessschritte, geringen Energieverbrauch und minimalen Materialverlust.

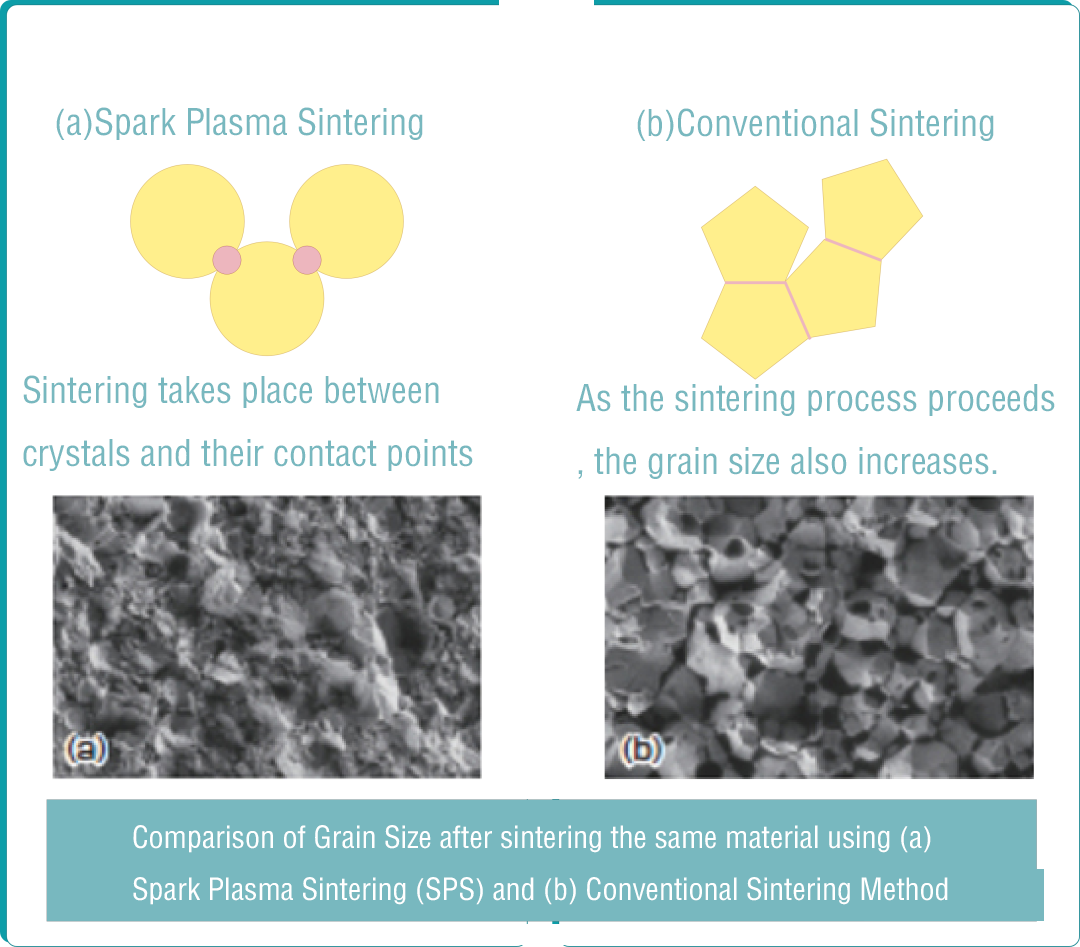

5.Spark-Plasma-Sintern (SPS)

Spark Plasma Sintering (SPS) ist eine neue Schnellsintertechnik, die in den letzten Jahren in Japan entwickelt wurde. Es nutzt gepulsten elektrischen Strom zum druckunterstützten Sintern. Der Impulsstrom bewirkt eine Selbsterwärmung des verarbeiteten Materials und die Energie des Entladungsplasmas zwischen den Partikeln sorgt für eine schnelle und dichte Sinterung. Es wird allgemein angenommen, dass der Sintermechanismus von SPS auf der Jouleschen Erwärmung beim herkömmlichen Heißpressen und der durch Druck verursachten plastischen Verformung beruht. Darüber hinaus entsteht zwischen Pulverpartikeln eine Gleichstromimpulsspannung, die den spontanen Erwärmungseffekt der Pulverpartikelentladung nutzt, was zu einigen einzigartigen Phänomenen führt, die für den SPS-Prozess spezifisch sind.

Im Vergleich zu herkömmlichen Sintertechniken bietet SPS Vorteile wie schnelles Aufheizen, kurze Aufheizzeit und niedrige Sintertemperatur, wodurch die Bildung von Materialien mit ultrafeinen oder sogar nanoskaligen Körnern ermöglicht wird, die keine nennenswerte Anisotropie aufweisen.

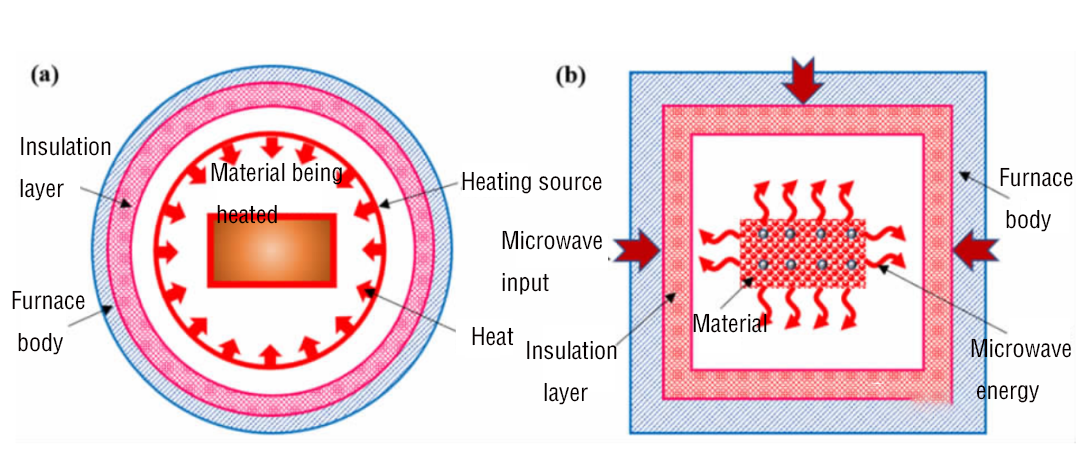

6.Mikrowellensintern

Das Mikrowellensintern von Keramikmaterialien wurde erstmals Mitte der 1960er Jahre von Levinson und Tinga vorgeschlagen. Es nutzt den dielektrischen Verlust keramischer Materialien in elektromagnetischen Mikrowellenfeldern, um Sintern und Verdichten zu erreichen. Beim Mikrowellensintern absorbieren Materialien Mikrowellenenergie und wandeln sie innerhalb des Materials in molekulare kinetische und potentielle Energie um. Dies führt zu einer gleichmäßigen Erwärmung, minimalen internen Temperaturgradienten und schnellen Erwärmungs- und Sinterraten. Durch Mikrowellensintern kann ein schnelles Sintern bei niedriger Temperatur erreicht werden, wodurch die mechanischen Eigenschaften von Keramikmaterialien erheblich verbessert werden. Darüber hinaus ist keine Wärmequelle erforderlich, was ihn äußerst effizient und energiesparend macht. Es zeichnet sich durch hohe Produktionseffizienz, niedrige Stückkosten und

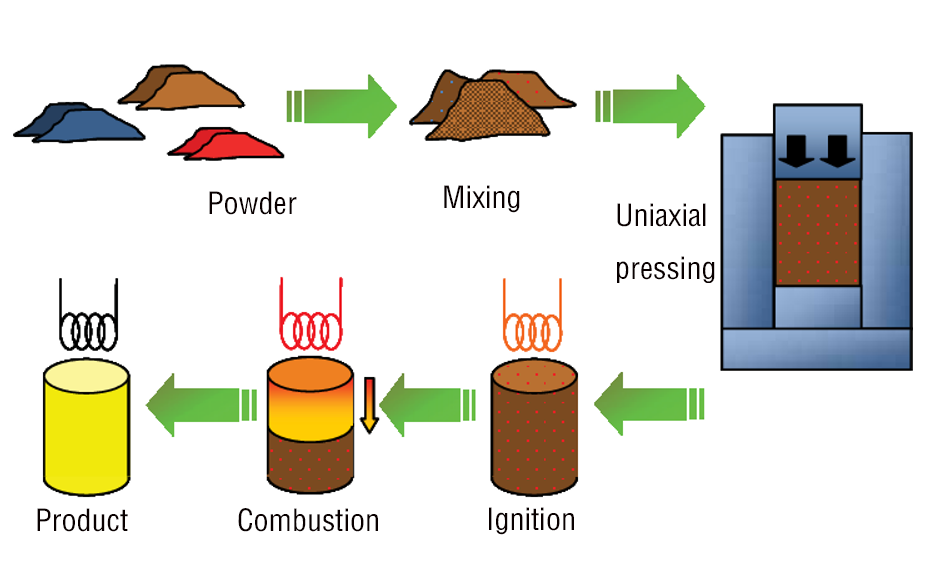

7. Selbstausbreitende Hochtemperatursynthese

Die sich selbst ausbreitende Hochtemperatursynthese (SHS) ist eine Materialvorbereitungstechnik, die Mitte des 20. Jahrhunderts aufkam und vom ehemaligen sowjetischen Wissenschaftler Merzhanov vorgeschlagen wurde. Diese Methode basiert auf dem Prinzip exothermer chemischer Reaktionen, bei der externe Energie genutzt wird, um lokalisierte chemische Reaktionen auszulösen, was zur Bildung einer chemischen Reaktionsfront (Verbrennungswelle) führt. Anschließend läuft die chemische Reaktion mit Unterstützung der von ihr freigesetzten Wärme weiter, und während sich die Verbrennungswelle ausbreitet, breitet sich die Verbrennung im gesamten System aus und synthetisiert die gewünschten Materialien. Unter SHS-Sintern versteht man die Nutzung der durch SHS-Reaktionen freigesetzten hohen Wärme in Kombination mit Heißpressen oder heißisostatischem Pressen, um eine gleichzeitige Synthese und Verdichtung zu erreichen.

This method is characterized by simple equipment and processes, rapid reactions, high product purity, and low energy consumption. It is suitable for synthesizing compounds with non-stoichiometric chemical ratios, intermediate products, and metastable phases, among others. Since the 1980s, self-propagating high-temperature synthesis technology has undergone rapid development and has been successfully applied to industrial production. It has been integrated with various other technologies in related fields, resulting in a series of related techniques, such as SHS powder synthesis, SHS sintering, SHS densification, SHS metallurgy, and more. Self-propagating high-temperature synthesis can be utilized not only in ceramic powder synthesis and ceramic materials sintering but also in the preparation of high-melting-point materials rods, single crystal pulling, and surface treatment of metals for nitriding or carburizing.

The future of sintering technology is moving towards precision, controllability, and energy efficiency. New sintering techniques have become a hot topic in current research on ceramic material sintering due to their potential for energy and time-saving benefits.

XIAMEN MASCERA TECHNOLOGY CO., LTD. is a reputable and reliable supplier specializing in manufacturing and sales of technical ceramic parts. We provide custom production and high precision machining for a wide series of high performance ceramic materials including alumina ceramic, zirconia ceramic, silicon nitride, silicon carbide, boron nitride, aluminum nitride and machinable glass ceramic. Currently, our ceramic parts can be found in many industries like mechanical, chemical, medical, semiconductor, vehicle, electronic, metallurgy etc. Our mission is to provide the best quality ceramic parts for global users and it is a big pleasure to see our ceramic parts work efficiently in customers' specific applications. We can cooperate on both prototype and mass production, welcome to contact us if you have demands.