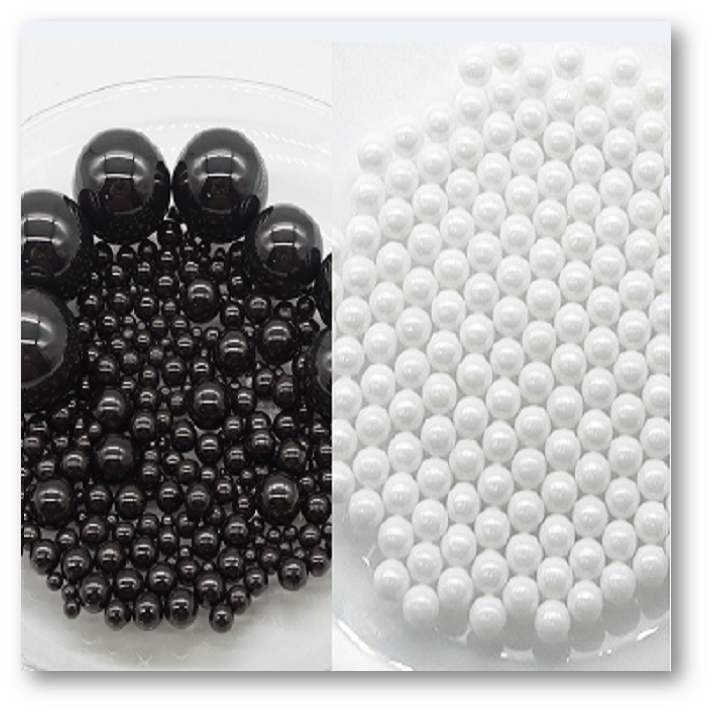

Welches Material ist besser für Keramikkugellager: Zirkonoxid oder Siliziumnitrid?

Bei der Auswahl von Materialien fürKeramikkugellager,Zirkonoxid (ZrO2)UndSiliziumnitrid (Si3N4)Zirkonoxid-Keramik und Siliziumnitrid-Keramik sind die beiden gängigsten Werkstoffe. Beide bieten hervorragende Härte, Korrosionsbeständigkeit und Hochtemperaturleistung, unterscheiden sich jedoch in einigen technischen Aspekten deutlich. Dieser Artikel vergleicht Zirkonoxid-Keramik- und Siliziumnitrid-Keramikkugeln hinsichtlich Dichte, Härte, thermischem Verhalten, Zähigkeit, Korrosionsbeständigkeit, Reibung und Anwendungsbereichen. Er hebt zudem die Bedeutung von Hybrid-Keramiklagern hervor, bei denen Keramikkugeln mit Metallringen kombiniert werden, als dominierende Konfiguration in der modernen Industrie.

Dichte und Gewicht

Kugellager aus Zirkonoxidkeramiksind dichter, mit einer Dichte von etwa 5,95 g/cm³, und damit wesentlich schwerer alsSiliziumnitrid-KeramiklagerkugelnSiliziumnitridkugeln, die eine Dichte von etwa 3,2 g/cm³ aufweisen, erzeugen bei hohen Rotationsgeschwindigkeiten geringere Zentrifugalkräfte. Dies ermöglicht eine höhere Drehzahlleistung und reduziert den Verschleiß. Daher ist Siliziumnitrid in den meisten Anwendungen das bevorzugte Material.Hochgeschwindigkeits-Hybrid-KeramiklagerDie

Härte und Verschleißfestigkeit

Sowohl Zirkonoxid als auch Siliziumnitrid sind deutlich härter als Stahl, aberSiliziumnitridweist einen höheren Härtegrad auf. Dies sorgt für überlegene Verschleißfestigkeit und Langlebigkeit, insbesondere bei Anwendungen mit kontinuierlichem Hochgeschwindigkeitskontakt.Zirkonoxidbietet außerdem eine ausgezeichnete Verschleißfestigkeit, ist jedoch hinsichtlich der Oberflächenbeständigkeit bei langfristiger Nutzung etwas schlechter als Siliziumnitrid.

Zähigkeit und Sprödigkeit

Zirkonoxid weist eine höhere Bruchzähigkeit auf und ist daher widerstandsfähiger gegen Stöße und mechanische Erschütterungen. Es toleriert Vibrationen und Fehlausrichtungen besser als Siliziumnitrid, das von Natur aus spröder ist. Dadurch eignet sich Zirkonoxid besser für Anwendungen mit intermittierenden Belastungen oder bei denen mechanische Spannungen eine Rolle spielen.

Wärmeausdehnung und Temperaturbeständigkeit

Zirkonoxid weist eine ähnliche Wärmeausdehnung wie Stahl auf, was die Auslegung von Hybridlagern vereinfacht. Siliziumnitrid hingegen besitzt einen deutlich geringeren Wärmeausdehnungskoeffizienten und gewährleistet Dimensionsstabilität über einen breiteren Temperaturbereich. Hinsichtlich der maximalen Betriebstemperatur übertrifft Siliziumnitrid Zirkonoxid und eignet sich daher für extrem hohe Temperaturen.

Korrosionsbeständigkeit

Sowohl Zirkonoxid als auch Siliziumnitrid bieten eine ausgezeichnete Korrosionsbeständigkeit. Zirkonoxid zeigt in alkalischen Umgebungen eine gute Leistung. Siliziumnitrid ist in sauren Umgebungen stabiler und zeigt in Wasserdampf keine Zersetzung bei niedrigen Temperaturen. Insgesamt bietet Siliziumnitrid eine etwas breitere chemische Stabilität.

Siliziumnitrid ist in sauren Umgebungen stabiler und zeigt in Wasserdampf keine Zersetzung bei niedrigen Temperaturen. Insgesamt bietet Siliziumnitrid eine etwas breitere chemische Stabilität.

Reibung und Geschwindigkeitskapazität

Siliziumnitrid besitzt einen niedrigeren Reibungskoeffizienten als Zirkonoxid und eignet sich daher ideal für Hochgeschwindigkeitsanwendungen mit minimaler Schmierung. Sein geringes Gewicht und die glatte Oberfläche reduzieren den Rollwiderstand und die Wärmeentwicklung. Zirkonoxid ist ebenfalls geeignet, wird aber im Allgemeinen nicht für Ultrahochgeschwindigkeitssysteme empfohlen.

Eignung für den Anwendungsbereich

Kugellager aus Zirkonoxidkeramik eignen sich für Anwendungen, die hohe Zähigkeit, Wärmedämmung und Korrosionsbeständigkeit erfordern, wie beispielsweise in der chemischen Industrie, in Medizingeräten und in rotierenden Systemen mit mittleren Drehzahlen. Kugellager aus Siliziumnitridkeramik finden aufgrund ihres geringen Gewichts, ihrer hohen Härte und ihrer hervorragenden Drehzahlfestigkeit breite Anwendung in Hochgeschwindigkeitsspindeln, Triebwerken für die Luft- und Raumfahrt, Elektromotoren und Präzisionswerkzeugen.

In der Praxis handelt es sich bei den meisten industriellen Keramiklagern um Hybridkeramiklager, die Stahlringe mit Keramikkugeln kombinieren. Diese Bauweise bietet ein ausgewogenes Verhältnis von Festigkeit, Kosten und Leistung. Siliziumnitrid ist das am häufigsten verwendete Kugelmaterial in Hybridlagern. Vollkeramiklager, bei denen sowohl Kugeln als auch Ringe aus Keramik bestehen, werden in speziellen Anwendungsbereichen wie extremer Korrosion, Hochvakuum oder elektrischer Isolierung eingesetzt, sind aber aufgrund ihrer Sprödigkeit und der hohen Kosten weniger verbreitet.

Beim Vergleich von Zirkonoxid- und Siliziumnitrid-Keramikkugeln hängt die Wahl von den spezifischen Anforderungen der jeweiligen Anwendung ab. Siliziumnitrid wird aufgrund seiner hohen Drehzahlfestigkeit, geringen Reibung und thermischen Stabilität in Hybridkeramiklagern bevorzugt. Zirkonoxid ist eine sinnvolle Alternative, wenn höhere Zähigkeit, bessere Stahlverträglichkeit oder Kosteneffizienz gefordert sind. Das Verständnis dieser Unterschiede hilft Ingenieuren und Entscheidungsträgern, das richtige Keramikmaterial für optimale Lagerleistung auszuwählen.