Die wichtigsten Vorteile, Eigenschaften und Prozesstechnologie von Keramiksubstraten

Keramische Substrate spielen aufgrund ihrer bedeutenden Vorteile wie hoher Wärmeleitfähigkeit und hervorragender Isolationseigenschaften eine entscheidende Rolle im Bereich der Elektronik. Doch worin bestehen die herausragenden Vorteile keramischer Substrate im Vergleich zu keramischen Wafern?

1. Unterschied zwischen Keramiksubstraten und Keramikwafern

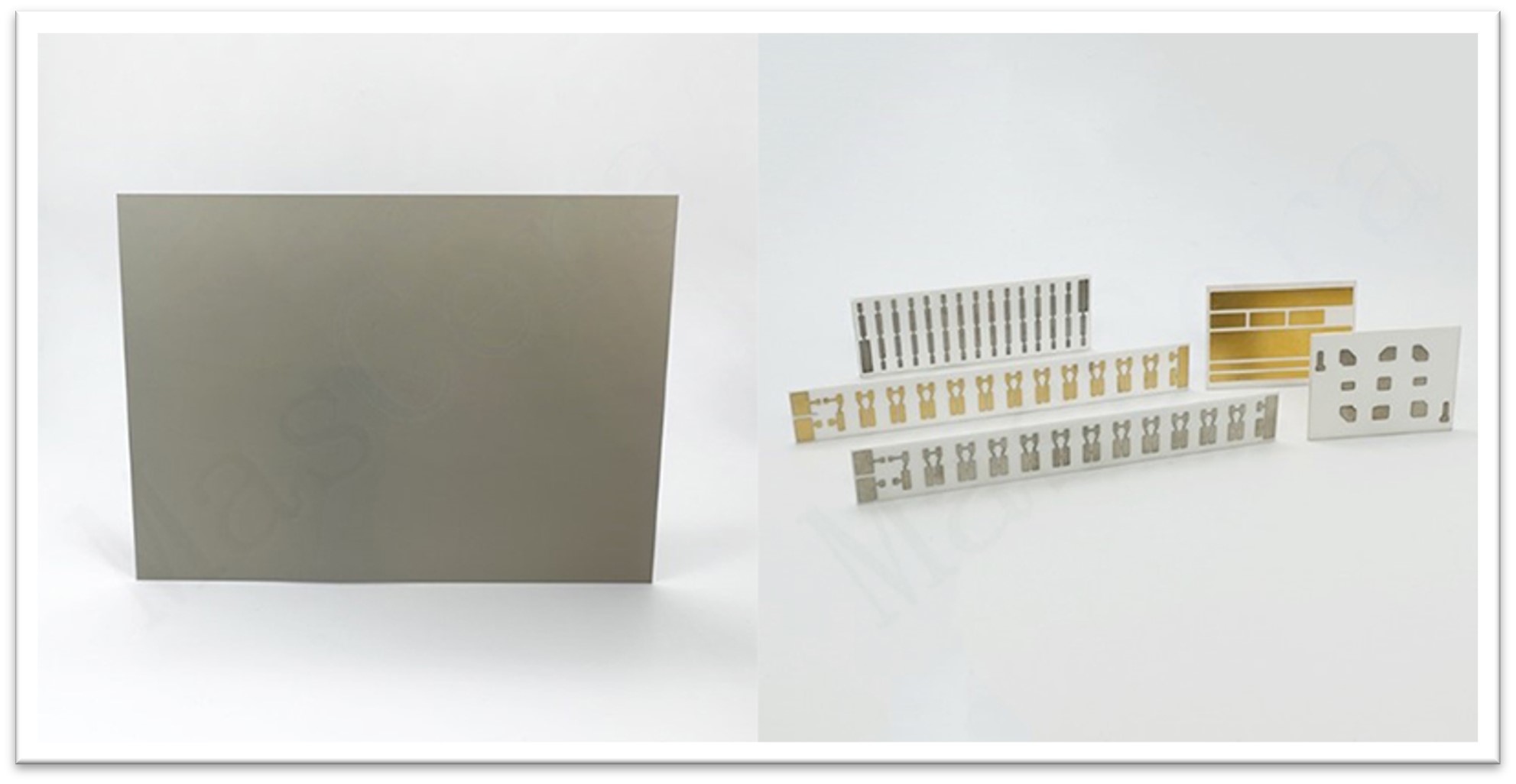

Keramische Wafer dienen als flache Materialien, die eine tragende Basis für Dünnschichtschaltungselemente und oberflächenmontierte Bauteile auf einer elektronischen Keramikbasis bieten.

Keramische Substrate hingegen werden in einem speziellen Verfahren hergestellt, bei dem Kupferfolie bei hohen Temperaturen direkt auf die Oberfläche eines Keramikplättchens (ein- oder doppelseitig) aufgebracht wird. Das so entstehende ultradünne Verbundsubstrat zeichnet sich durch hervorragende elektrische Isolation, hohe Wärmeleitfähigkeit, ausgezeichnete Lötbarkeit und hohe Haftfestigkeit aus und lässt sich, ähnlich wie Leiterplatten, mit verschiedenen Mustern ätzen, wodurch es eine signifikante Stromtragfähigkeit aufweist.Keramische Substrate sind daher zu grundlegenden Werkstoffen für die Struktur- und Verbindungstechnik von Hochleistungselektronikschaltungen geworden.

2. Kernvorteile von Keramiksubstraten

Keramische Substrate zeichnen sich durch hohe mechanische Belastbarkeit und Formstabilität, hohe Festigkeit, Wärmeleitfähigkeit und Isolationsfähigkeit sowie starke Haftung und Korrosionsbeständigkeit aus. Sie bieten exzellentes Verhalten bei Temperaturwechselbeanspruchung und hohe Zuverlässigkeit und ermöglichen das Ätzen verschiedenster Strukturen, ähnlich wie Leiterplatten (oder IMS-Substrate). Keramische Substrate sind umweltfreundlich und schadstofffrei.

3. Eigenschaften keramischer Substrate

(1) Mechanische Eigenschaften

Die ausreichend hohe mechanische Festigkeit ermöglicht den Einsatz als Stützkomponenten neben Montageelementen und zeichnet sich durch gute Bearbeitbarkeit und hohe Maßgenauigkeit aus.

(2)Elektrische Eigenschaften

Hoher Isolationswiderstand und Durchschlagspannung, niedrige Dielektrizitätskonstante und minimale dielektrische Verluste gewährleisten eine stabile Leistung auch unter hohen Temperatur- und Feuchtigkeitsbedingungen und somit Zuverlässigkeit.

(3) Thermische Eigenschaften

Hohe Wärmeleitfähigkeit, angepasste Wärmeausdehnungskoeffizienten an verwandte Materialien (insbesondere an Si) und ausgezeichnete Hitzebeständigkeit.

(4)Sonstige Eigenschaften

Ausgezeichnete chemische Stabilität, einfache Metallisierung mit starker Haftung für Leiterbahnen, nicht hygroskopisch, ölbeständig, chemikalienbeständig, geringe Röntgenemission, ungiftig und die Kristallstruktur bleibt im Betriebstemperaturbereich unverändert.

4、Herstellungstechniken für keramische Substrate (HTCC, LTCC, DPC, DBC, AMB)

Keramische Substrate werden anhand ihrer Herstellungsverfahren primär in flache und dreidimensionale Keramiksubstrate unterteilt. Zu den wichtigsten Technologien für flache Keramiksubstrate zählen Dünnschichtkeramik (TFC), Dickschicht-Druckkeramik (TPC), direkt gebondetes Kupfer (DBC), Aktivmetalllöten (AMB) und direkt plattiertes Kupfer (DPC). Zu den wichtigsten dreidimensionalen Keramiksubstraten gehören Hochtemperatur-Kobrandkeramik (HTCC) und Niedertemperatur-Kobrandkeramik (LTCC).

(1)HTCC (Hochtemperatur-Kobrandkeramik)

Das früher entwickelte HTCC-Verfahren beinhaltet das gemeinsame Brennen von Keramik mit hochschmelzenden Metallstrukturen wie Wolfram und Molybdän, um mehrschichtige Keramiksubstrate zu erhalten. Die hohe Sintertemperatur schränkt jedoch die Auswahl des Elektrodenmaterials ein, und die Produktionskosten sind relativ hoch, was die Entwicklung von LTCC vorangetrieben hat.

(2)LTCC (Low-Temperature Co-fired Ceramic)

LTCC senkt die Sintertemperatur auf etwa 850 °C und ermöglicht durch das Stapeln und gemeinsame Einbrennen mehrerer Keramikfilmschichten mit Metallstrukturen die Realisierung dreidimensionaler Leiterbahnen. LTCC eignet sich hervorragend für die passive Integration und findet breite Anwendung in verschiedenen Märkten wie Unterhaltungselektronik, Kommunikation, Automobilindustrie und Verteidigung.

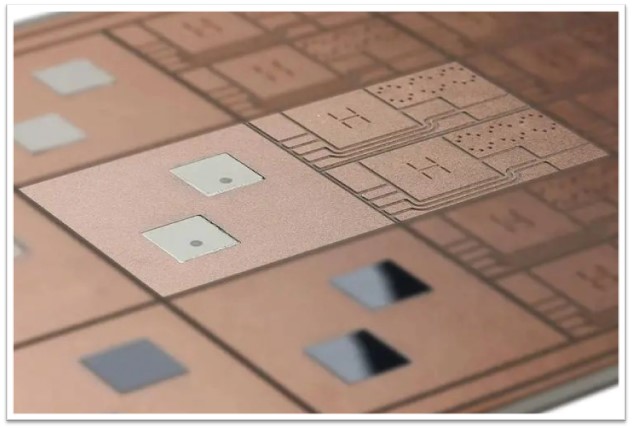

(3)DPC (Direktplattierung von Kupfer)

DPC basiert auf der Technologie keramischer Filme und beschichtet keramische Substrate mittels Sputtertechnologie mit Kupfer. Anschließend werden durch Galvanisierung und Fotolithografie Schaltkreise hergestellt.

(4)DBC (Direktgebundenes Kupfer)

DBC nutzt das thermische Schmelzschweißen, um Kupferfolie direkt mit Al₂O₃- und AlN-Keramikoberflächen zu verbinden und so Verbundsubstrate zu erzeugen. Die technologische Herausforderung besteht darin, Mikroporen zwischen Al₂O₃ und Kupferfolie zu beseitigen, was erhebliche Schwierigkeiten für die Massenproduktion und die Ausbeute mit sich bringt.

(5)AMB (Aktivmetalllöten)

Auf Basis der DBC-Technologie erzielt AMB eine heterogene Verbindung zwischen Keramik und Metall durch Verwendung einer AgCu-Lötpaste, die die aktiven Elemente Ti und Zr enthält und die Benetzung und Reaktion an der Keramik-Metall-Grenzfläche bei etwa 800°C ermöglicht.

Von den fünf genannten Hauptverfahren zählen HTCC und LTCC zu den Sinterverfahren, die in der Regel höhere Kosten verursachen. DBC und DPC hingegen sind relativ neue, ausgereifte Entwicklungen, die auf die Massenproduktion ausgerichtet sind. DBC nutzt Hochtemperaturheizung, um Al₂O₃ mit Cu-Substraten zu verbinden. Eine wesentliche technische Herausforderung bei DBC besteht jedoch darin, die Bildung von Mikroporen zwischen Al₂O₃ und Cu zu vermeiden, was die Skalierbarkeit und die Ausbeute des Produkts beeinträchtigt. Die DPC-Technologie hingegen nutzt die direkte Kupferplattierung zur Abscheidung von Cu auf Al₂O₃-Substrate und integriert so Material- und Dünnschichtverfahren. DPC-basierte Produkte haben sich in den letzten Jahren zu den am häufigsten verwendeten keramischen Wärmeableitungssubstraten entwickelt. Die hohen Anforderungen an die Materialkontrolle und die Integration der Prozesstechnologie stellen jedoch hohe Markteintrittsbarrieren für die DPC-Industrie und die Erzielung einer stabilen Produktion dar.

Im Vergleich zu herkömmlichen Produkten erzielen AMB-Keramiksubstrate durch chemische Reaktionen zwischen Keramik und aktiver Metalllotpaste bei hohen Temperaturen eine höhere Haftfestigkeit und bessere Zuverlässigkeit. Dadurch eignen sie sich hervorragend für Anwendungen, die Hochleistungsverbindungen oder hohe Strombelastbarkeit und Wärmeableitung erfordern, insbesondere in Branchen wie Elektromobilität, Schienenverkehr, Windkraft, Photovoltaik und 5G-Kommunikation, wo die Nachfrage nach AMB-Keramik-Kupferlaminaten erheblich ist.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein angesehener und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb von technischen Keramikteilen spezialisiert hat. Wir bieten kundenspezifische Fertigung und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikwerkstoffen an, darunter: Aluminiumoxidkeramik, Zirkonoxidkeramik, Siliziumnitrid, Siliciumcarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare GlaskeramikUnsere Keramikteile finden sich aktuell in zahlreichen Branchen wie Maschinenbau, Chemie, Medizintechnik, Halbleiterindustrie, Fahrzeugbau, Elektronik und Metallurgie. Unser Ziel ist es, weltweit Anwendern Keramikteile höchster Qualität zu liefern. Es freut uns sehr, die erfolgreiche Leistung unserer Keramikteile in den spezifischen Anwendungen unserer Kunden zu sehen. Wir bieten sowohl Prototypen- als auch Serienfertigung an. Kontaktieren Sie uns gerne bei Bedarf.