Oberflächenschleiftechnologie von DPC-Keramiksubstraten

DPC ceramic substrates possess technical advantages such as excellent thermal conductivity/heat resistance, high graphic accuracy, and vertical interconnection capability. They find wide applications in power semiconductor lighting (white LEDs), sterilization (deep ultraviolet LEDs), laser and optical communication (LD&VCSEL), thermoelectric cooling (TEC), and other fields.

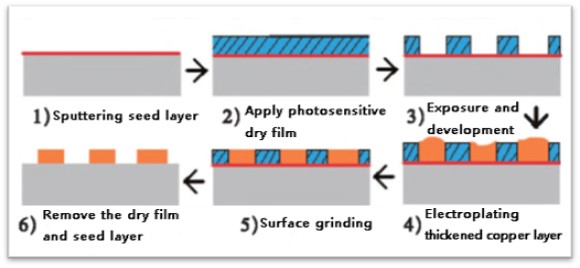

The preparation process of DPC ceramic substrates mainly includes:

(1)Sputtering a metal seed layer (Ti/Cu) on the ceramic base.

(2)Applying photosensitive dry film.

(3)Forming patterns through exposure and development.

(4)Thickening the copper layer using pattern electroplating.

(5)Surface grinding of the substrate (to control copper layer thickness and uniformity).

(6)Removing the dry film, etching the seed layer, and finally surface treatment (such as chemical silver or nickel-gold plating).

During the preparation of DPC ceramic substrates, uneven distribution of electroplating current leads to non-uniform thickness of the copper layer on the substrate surface (thickness difference can exceed 100μm). Surface grinding is a key process to control the thickness of the electroplated copper layer and improve its uniformity, directly affecting the performance of ceramic substrates and the quality of device packaging.

Due to the good ductility of copper material, plastic deformation (scratches or copper skin) is easily generated during the grinding process, posing significant challenges. There are four main grinding techniques available for grinding the copper layer on the surface of DPC ceramic substrates:

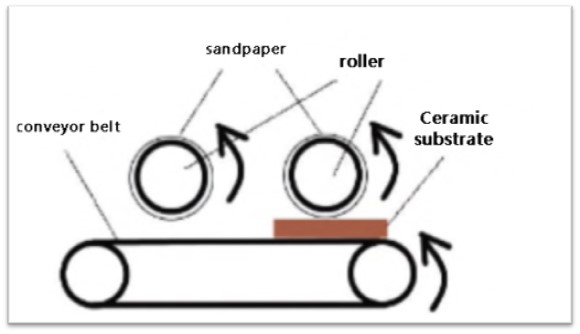

(1)Belt Grinding:

Belt grinding is a commonly used rough grinding technique for metal surfaces. It utilizes abrasive belts on rollers to quickly grind samples on the conveyor belt, resulting in high grinding efficiency.

However, the grinding rate of belt grinding is significantly higher than that of CNC grinding and ceramic brush grinding, but the surface roughness and thickness uniformity are relatively poor. Additionally, noticeable defects caused by plastic deformation of the copper layer edges may occur.

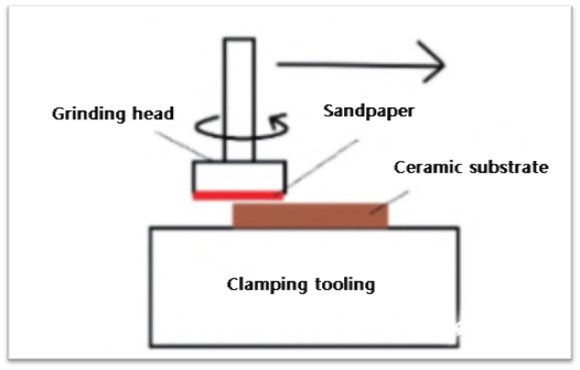

(2)CNC Grinding:

CNC grinding mainly employs CNC grinding machines. Initially, sandpaper is attached to the cutter head of the grinding machine. The ceramic substrates affixed on the platform are ground rapidly by the rotating cutter head. CNC grinding processes are simple, and the grinding is relatively uniform. However, it consumes a large amount of sandpaper and requires manual replacement.

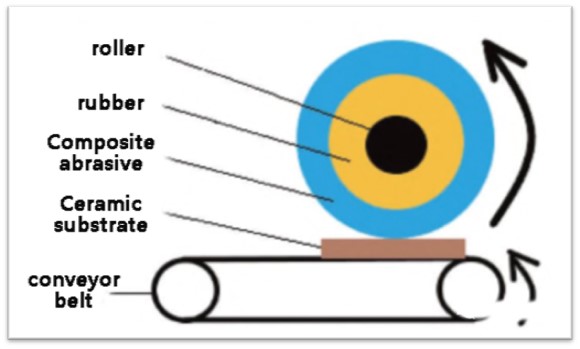

(3)Ceramic Brush Grinding:

Ceramic brush grinding utilizes high-speed rotating wheel surfaces with ceramic/diamond composite abrasives to grind ceramic substrates moving at a certain speed on the conveyor belt. Since pressure sensors on the roller shaft can control grinding pressure and the rubber acts as a buffer, ceramic brush grinding can effectively control the thickness and uniformity of the copper layer on the substrate surface.

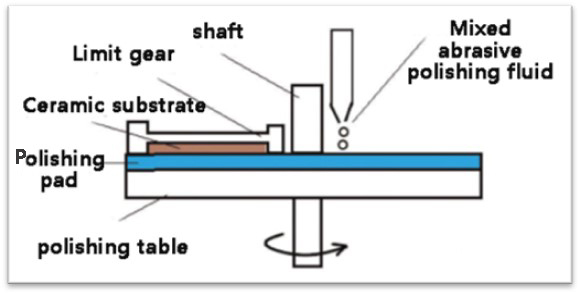

(4)Chemical Mechanical Polishing (CMP):

When high surface requirements are necessary for DPC ceramic substrates, CMP is the preferred grinding technique. For certain optoelectronic devices (such as laser LDs and VCSELs) demanding further improvement in the quality of the ceramic substrate's solidified crystal region (requiring surface roughness below 0.1μm and thickness deviation less than 10μm), CMP must be employed.

Due to the small particle size of abrasive particles in CMP grinding fluid, the grinding efficiency is low. Therefore, CMP is only suitable for fine grinding treatments with high surface quality requirements and must be combined with preprocessing techniques such as CNC grinding and ceramic brush grinding.

XIAMEN MASCERA TECHNOLOGY CO., LTD. is a reputable and reliable supplier specializing in manufacturing and sales of technical ceramic parts. We provide custom production and high precision machining for a wide series of high performance ceramic materials including alumina ceramic, zirconia ceramic, silicon nitride, silicon carbide, boron nitride, aluminum nitride and machinable glass ceramic. Currently, our ceramic parts can be found in many industries like mechanical, chemical, medical, semiconductor, vehicle, electronic, metallurgy etc. Our mission is to provide the best quality ceramic parts for global users and it is a big pleasure to see our ceramic parts work efficiently in customers' specific applications. We can cooperate on both prototype and mass production, welcome to contact us if you have demands.