Einführung in den Bandgussprozess für hochentwickelte Keramik

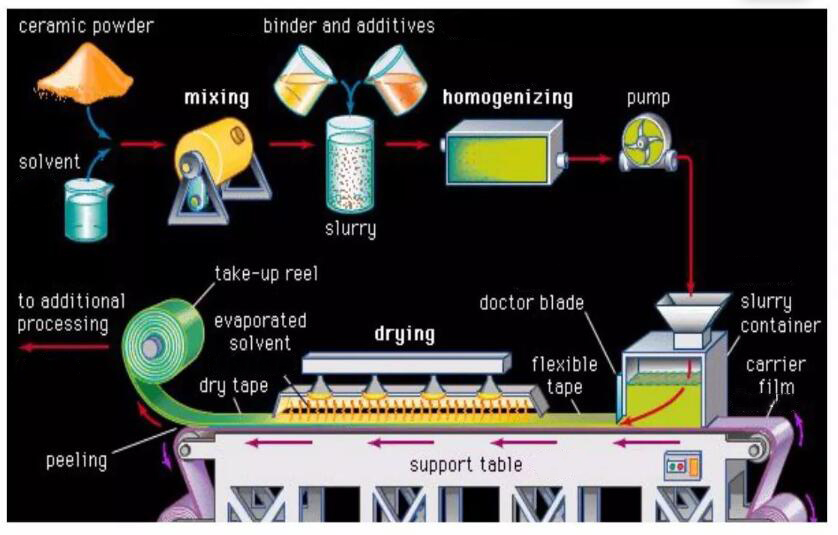

Der Folienguss, auch Rakelguss genannt, ist ein grundlegender keramischer Formgebungsprozess. Sein Grundprinzip besteht darin, dass eine Keramikaufschlämmung mit geeigneter Viskosität und guter Dispergierbarkeit aus der Aufschlämmungsmulde einer Bandgießmaschine zum Substrat fließt. Dies wird durch die Relativbewegung zwischen dem Substrat und der Rakel erreicht, die die Aufschlämmung verteilt. Unter dem Einfluss der Oberflächenspannung entsteht eine glatte Oberfläche, und die Dicke des Grünbandes wird hauptsächlich durch den Spalt zwischen Rakel und Substrat gesteuert. Das grüne Band gelangt in eine Trockenkammer, wo das Lösungsmittel verdampft und organische Bindemittel eine Netzwerkstruktur zwischen den Keramikpartikeln erzeugen, was zu grünen Bändern mit einer gewissen Festigkeit und Flexibilität führt. Anschließend werden diese getrockneten Grünfolien vom Untergrund abgezogen und zur Weiterverarbeitung aufgerollt.

Bandgussverfahren können unter anderem in nichtwässriges Bandgießen, wässriges Bandgießen und Gelgießen eingeteilt werden.

Der Prozess des Keramikbandgießens umfasst verschiedene Schritte wie Aufschlämmungsvorbereitung, Bandgießen, Trocknen, Entbindern und Sintern, wobei die Aufschlämmungsvorbereitung und das Bandgießen die kritischsten Aspekte sind. Der Umformprozess ist in der folgenden Abbildung dargestellt.

Vorteile:Durch das Bandgießen können Keramikbänder mit glatten Oberflächen im Dickenbereich von wenigen Mikrometern bis 1000 μm hergestellt werden. Die Ausrüstung ist einfach, der Prozess ist stabil, kann kontinuierlich betrieben werden und ist für die Automatisierung geeignet, was zu einer hohen Produktionseffizienz und einer gleichbleibenden Produktleistung führt. Daher ist es heute das wichtigste und effektivste Verfahren zur Herstellung ein- oder mehrschichtiger dünner Keramikmaterialien.

Vorteile:Durch das Bandgießen können Keramikbänder mit glatten Oberflächen im Dickenbereich von wenigen Mikrometern bis 1000 μm hergestellt werden. Die Ausrüstung ist einfach, der Prozess ist stabil, kann kontinuierlich betrieben werden und ist für die Automatisierung geeignet, was zu einer hohen Produktionseffizienz und einer gleichbleibenden Produktleistung führt. Daher ist es heute das wichtigste und effektivste Verfahren zur Herstellung ein- oder mehrschichtiger dünner Keramikmaterialien.

Nachteile:Der hohe Bindemittelanteil kann zu einer Schrumpfrate von bis zu 20 % bis 21 % führen.

Anwendungen: Keramikkondensatoren, Al2O3-Substrate für Dickschicht- und Dünnschichtschaltungen, piezoelektrische Keramikfolien, strukturelle Keramikbänder, Kondensatoren, Thermistoren, Ferrite, piezoelektrische Keramikrohlinge, gemischte Substrate für integrierte Schaltkreise und mehr.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein seriöser und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb technischer Keramikteile spezialisiert hat. Wir bieten kundenspezifische Produktion und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikmaterialien, darunter Aluminiumoxidkeramik, Zirkonkeramik, Siliziumnitrid, Siliziumkarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare Glaskeramik. Derzeit sind unsere Keramikteile in vielen Branchen zu finden, etwa in der Maschinenbau-, Chemie-, Medizin-, Halbleiter-, Fahrzeug-, Elektronik-, Metallurgieindustrie usw. Unsere Mission ist es, Keramikteile bester Qualität für weltweite Anwender bereitzustellen, und es ist eine große Freude, unsere Keramik zu sehen Teile funktionieren effizient in den spezifischen Anwendungen des Kunden. Wir können sowohl bei der Prototypen- als auch bei der Massenproduktion zusammenarbeiten. Bei Bedarf können Sie sich gerne an uns wenden.