Vergleichende Analyse von feuerfester Keramik aus Korund, Aluminiumoxid, Cordierit, Mullit und Korund-Mullit

Feuerfeste Keramiken sind die Grundlage für Hochtemperatur-, Struktur- und Wärmedämmanwendungen. Unter den vielen verfügbaren Typen zeichnen sich fünf wichtige feuerfeste Keramiken durch ihre breite industrielle Verwendung und unterschiedliche Leistung aus: Korund, Aluminiumoxid (Al2O3), Cordierit, Mullit und Korund-Mullit.

Diese feuerfesten Keramiken sind häufig in Branchen wie der Metallurgie, Elektronik, Energie und im Ofenbau anzutreffen. Obwohl sich die Zusammensetzungen feuerfester Keramiken unterscheiden, werden sie oft zusammen betrachtet, da sie ähnliche Anforderungen erfüllen: Hitzebeständigkeit, Thermoschockbeständigkeit, mechanische Belastbarkeit und chemische Belastung. Durch den direkten Vergleich dieser Keramiken können Ingenieure und Konstrukteure fundierte Materialauswahlen basierend auf den spezifischen Anforderungen ihrer Anwendungen treffen – sei es extreme Härte, Thermoschockbeständigkeit, Kosteneffizienz oder strukturelle Festigkeit bei hohen Temperaturen.

In diesem Artikel werden die Unterschiede zwischen feuerfesten Keramiken hinsichtlich Chemie, Temperaturwechselbeständigkeit, mechanischen Eigenschaften und idealen Anwendungen untersucht, wobei der Schwerpunkt auf der Optimierung der Verwendung feuerfester Keramiken wie Al2O3 und Korundmullit liegt.

1. Korund (Einkristall Alpha Al2O3)

Chemische Formel: α-Al2O3 Struktur: Trigonal (hexagonales dicht gepacktes Sauerstoffgitter mit Al3+ auf oktaedrischen Plätzen)

Struktur: Trigonal (hexagonales dicht gepacktes Sauerstoffgitter mit Al3+ auf oktaedrischen Plätzen)

Korund ist die kristalline Form von reinem Al2O3 und bekannt für seine extreme Härte (Mohshärte 9), die nur von Diamant übertroffen wird. Es kommt in der Natur als Edelstein wie Rubin und Saphir vor und wird auch synthetisch für industrielle Schleifmittel und feuerfeste Hochleistungskeramik hergestellt.

Hauptmerkmale:

Höchste Härte unter den Oxiden

Ausgezeichnete thermische Stabilität und chemische Beständigkeit

Typischerweise transparent oder farbig (Edelsteinqualität)

Anwendungen:

Schleifmittel (Schleifscheiben)

Optische Fenster

Hochfeste Verschleißteile

Feuerfeste Keramik für extreme Beanspruchung

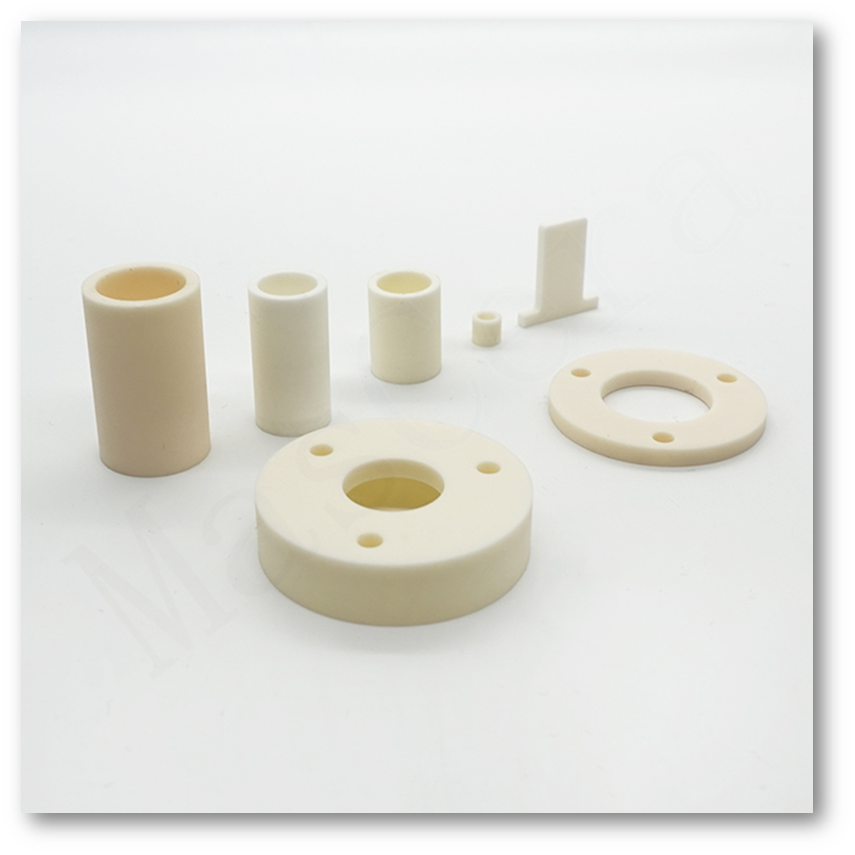

2. Aluminiumoxid (polykristallines Al2O3)

Chemische Formel: Al2O3

Struktur: Typischerweise α-Phase (wie Korund), jedoch in polykristalliner Form

Aluminiumoxid (Al2O3) ist eine der am häufigsten verwendeten feuerfesten Keramiken. Obwohl es die gleiche chemische Zusammensetzung wie Korund aufweist, wird es typischerweise als polykristalliner Körper gesintert, d. h. es enthält zahlreiche kleine Körner mit zufälliger Ausrichtung.

Hauptmerkmale:

Hohe Härte und mechanische Festigkeit

Hervorragende dielektrische Eigenschaften

Hohe Wärmeleitfähigkeit (im Vergleich zu anderen Keramiken)

Gute Thermoschockbeständigkeit für eine dichte Keramik

Anwendungen:

Ofenkomponenten

Feuerfeste Auskleidungen

Schneidwerkzeuge

Strukturisolatoren aus Al2O3

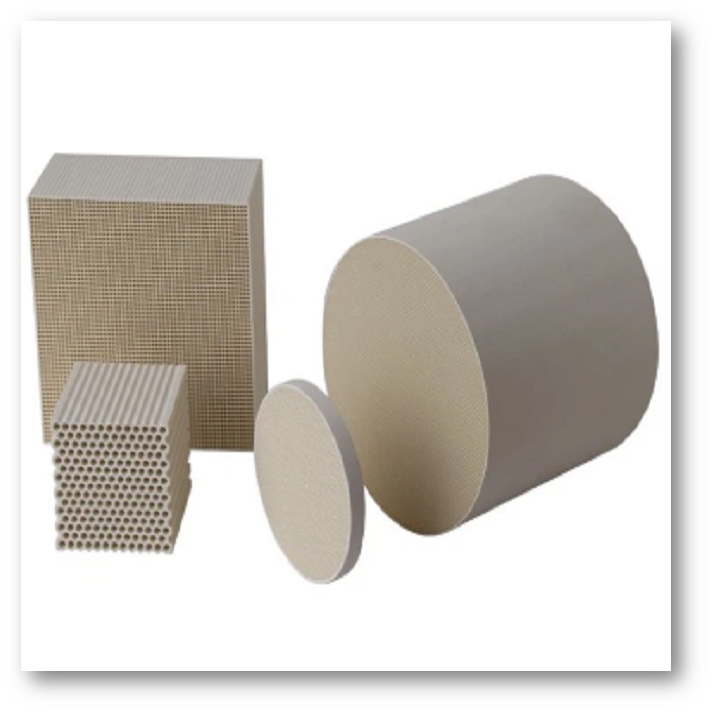

3. Cordierit

Chemische Formel: Mg2Al4Si5O18

Struktur: Orthorhombisch

Cordierit wird aufgrund seines außergewöhnlich niedrigen Wärmeausdehnungskoeffizienten (CTE) geschätzt und eignet sich daher ideal für Anwendungen mit schnellen Temperaturwechseln. Seine mechanische Festigkeit und Härte sind jedoch relativ gering.

Hauptmerkmale:

Hervorragende Temperaturwechselbeständigkeit

Geringe Wärmeausdehnung (~2 x10^-6/°C)

Leichtgewicht und geringe Dichte

Anwendungen:

Brennhilfsmittel

Katalysatorhalterungen für Kraftfahrzeuge

Wärmeisolatoren

4. Mullit

Chemische Formel: 3Al2O3·2SiO2 Struktur: Orthorhombische, nadelartige Kristallmorphologie

Struktur: Orthorhombische, nadelartige Kristallmorphologie

Mullit bietet ein hervorragendes Gleichgewicht zwischen Festigkeit, thermischer Stabilität und Kosten. Es entsteht auf natürliche Weise bei hohen Temperaturen und wird häufig in feuerfesten Keramiken wie Auskleidungen und Strukturkomponenten verwendet.

Hauptmerkmale:

Hohe Thermoschockbeständigkeit

Gute Kriechfestigkeit bei erhöhten Temperaturen

Mäßige Dichte und Stärke

Anwendungen:

Ofenisolierung

Ofenstützen

Hochtemperatur-Feuerfestkeramik mit Al2O3-SiO2-Systemen

5. Korund-Mullit (Al2O3-Mullit-Komposit)

Chemische Zusammensetzung: Typischerweise 72 % bis 90 % Al2O3, der Rest ist Mullitphase

Struktur: Verbund aus Korund- und Mullitphasen (ineinander greifende Körner)

Korundmullit vereint die Hochtemperaturfestigkeit von Al2O3 mit der hervorragenden Thermoschockbeständigkeit von Mullit. Es handelt sich um eine weit verbreitete feuerfeste Keramik in Hochtemperaturanwendungen, bei denen mechanische Belastung, Thermoschockbeständigkeit und chemische Angriffe auftreten.

Hauptmerkmale:

Hohe Feuerfestigkeit (>1700°C)

Hervorragende Schlackenbeständigkeit und Dimensionsstabilität

Ausgewogene mechanische und thermische Schockbeständigkeit

Anwendungen:

Ofenrohre und Auskleidungen

Brennerdüsen und Heizstrahlerträger

Heißluftkanäle und Ofenkomponenten

Hochleistungs-Feuerfestkeramik

Vergleichende Analyse von Feuerfeste Keramik

Chemische Eigenschaften

Die Grundlage für die überlegene Leistung jeder Keramik ist ihre chemische Zusammensetzung. Korund und Aluminiumoxid, die beide hauptsächlich aus Aluminiumoxid (Al2O3) bestehen, bieten außergewöhnliche Härte und thermische Eigenschaften. Korund weist eine Härte von 9 auf der Mohs-Skala auf, Aluminiumoxid hingegen liegt mit 8,5–9 etwas darunter.

Korundmullit, ein Verbundwerkstoff aus 72–90 % Al2O3 und Mullitphase, vereint die chemische Reinheit von Aluminiumoxid mit den strukturellen Vorteilen von Mullit. Diese Synergie sorgt für hohe Temperaturbeständigkeit und verbesserte Thermoschockbeständigkeit.

Diese chemische Reinheit führt zu herausragender Haltbarkeit und Effizienz in Anwendungen wie Schleifmitteln und in der Elektronik. Cordierit (Mg2Al4Si5O18) und Mullit (3Al2O3·2SiO2) bieten mit ihrer einzigartigen Zusammensetzung spezielle Eigenschaften wie außergewöhnliche Temperaturwechselbeständigkeit (Cordierit) und Hochtemperaturstabilität (Mullit), was sie in ihren jeweiligen Anwendungsbereichen unverzichtbar macht.

Physikalische Eigenschaften

Die Härte und Haltbarkeit dieser Keramiken unterstreichen ihre Anwendungsvielfalt. Korund mit seiner Mohshärte von 9 ist unübertroffen abriebfest und ideal für Schneidwerkzeuge und Schutzbeschichtungen. Aluminiumoxid, dicht gefolgt von einer Härte von 8,5–9, eignet sich hervorragend für Hochtemperaturumgebungen.

Korundmullit weist eine ausgewogene Härte (8–8,5 Mohs) auf und eignet sich daher für Anwendungen, die sowohl mechanische Haltbarkeit als auch Beständigkeit gegen thermische Belastung erfordern, wie etwa Ofenrohre und Brennerdüsen.

Die Thermoschockbeständigkeit von Cordierit ist auf seine moderate Härte (7–7,5) und seinen niedrigen Wärmeausdehnungskoeffizienten (2,0 × 10⁻⁶/°C) zurückzuführen und eignet sich daher ideal für Brennhilfsmittel und Katalysatorträger in der Automobilindustrie. Mullit vereint Festigkeit (Mohshärte 6–7) mit hervorragenden thermischen Eigenschaften und eignet sich daher für feuerfeste Auskleidungen und die Luft- und Raumfahrttechnik.

Thermische Eigenschaften

Korund und Aluminiumoxid weisen mit Schmelzpunkten von 2050 °C bzw. 2072 °C eine hervorragende thermische Stabilität auf und eignen sich daher für die Hochtemperaturverarbeitung. Korundmullit zeigt ebenfalls hervorragende Leistung in Hochtemperaturumgebungen, behält seine strukturelle Integrität bis 1700 °C und widersteht gleichzeitig thermischen Zyklen.

Cordierit zeichnet sich durch seine hervorragende Temperaturwechselbeständigkeit aus. Der niedrige Wärmeausdehnungskoeffizient (2,0 × 10⁻⁶/°C) ist ein Vorteil bei Anwendungen mit schnellen Temperaturschwankungen. Mullit mit einem Schmelzpunkt von 1840 °C und einem Wärmeausdehnungskoeffizienten von 5,3 × 10⁻⁶/°C bietet eine ausgewogene Leistung in Hochtemperaturumgebungen.

Mechanische Eigenschaften

Die Festigkeit und Zähigkeit dieser Werkstoffe sind entscheidend für ihren Einsatz in anspruchsvollen Anwendungen. Die hohe Druckfestigkeit von Korund, unterstützt durch seine Mohshärte von 9, ist optimal für abrasive Umgebungen. Die mechanische Festigkeit von Aluminiumoxid macht es zum bevorzugten Werkstoff für Strukturbauteile, bei denen Steifigkeit und Haltbarkeit gefragt sind.

Korundmullit bietet eine hohe mechanische Festigkeit bei gleichzeitig guter Temperaturwechselbeständigkeit und ist daher ideal für Strukturteile in Öfen, Heißluftsystemen und Wärmebehandlungsgeräten.

Die einzigartige Kombination aus Temperaturwechselbeständigkeit und mechanischer Festigkeit von Cordierit eignet sich für Anwendungen mit Temperaturwechselbelastung, während die hohe Temperaturfestigkeit von Mullit seinen Einsatz in Struktur- und Luftfahrtanwendungen ermöglicht. Die hohe Druckfestigkeit von Korund, unterstützt durch seine Mohshärte von 9, ist optimal für abrasive Umgebungen. Die mechanische Festigkeit von Aluminiumoxid macht es zum bevorzugten Material für Strukturkomponenten, bei denen Steifigkeit und Haltbarkeit gefragt sind. Die einzigartige Kombination aus Temperaturwechselbeständigkeit und mechanischer Festigkeit von Cordierit eignet sich für Anwendungen mit Temperaturwechselbelastung, während die hohe Temperaturfestigkeit von Mullit seinen Einsatz in Struktur- und Luftfahrtanwendungen ermöglicht.

Anwendungen

Die spezifischen Eigenschaften von Korund, Aluminiumoxid, Cordierit, Mullit und Korund-Mullit ermöglichen die Verwendung in unterschiedlichen Anwendungen. Aufgrund seiner Härte eignet sich Korund ideal für Schleif- und Schneidwerkzeuge.

Dank seiner elektrischen Isoliereigenschaften eignet sich Aluminiumoxid für elektronische Substrate und biomedizinische Geräte. Die Thermoschockbeständigkeit von Cordierit eignet sich ideal für Brennhilfsmittel und Wärmetauscher, während die Hochtemperaturstabilität von Mullit für feuerfeste Auskleidungen und Komponenten in der Luft- und Raumfahrt entscheidend ist.

Aufgrund seiner einzigartigen Verbundeigenschaften ist Korundmullit ein hervorragendes Material für Brennerdüsen, Heizstrahlerhalterungen und Ofenauskleidungen, bei denen sowohl mechanische Beanspruchung als auch Temperaturwechselbeanspruchung auftreten.

Durch die Anpassung dieser Materialien an ihre Anwendungen werden Produkte gewährleistet, die den höchsten Leistungs- und Haltbarkeitsstandards entsprechen.

Die folgende Tabelle bietet einen kurzen Überblick über die wichtigsten Eigenschaften der einzelnen Keramiken und hilft dabei, ihre einzigartigen Vorteile und ihre Eignung für verschiedene Anwendungen zu verstehen.

Vergleichstabelle für feuerfeste Keramik

| Eigentum | Korund | Aluminiumoxid | Cordierit | Mullit | Korund-Mullit |

|---|---|---|---|---|---|

| Chemische Formel | α‑Al2O3-Einkristall | Polykristallines α‑Al2O3 | Mg2Al4Si5O18 | 3Al2O3·2SiO2 | Al2O3 + Mullitphase |

| Mohshärte | 9 | 8,5–9 | 6–7 | 6–7 | 8–8,5 |

| Max. Temperatur (ca.) | 1900 °C | 1700°C | 1300°C | 1600°C | 1700°C |

| Wärmeausdehnung (CTE) | Medium | Medium | Sehr niedrig | Medium | Mittel-Niedrig |

| Thermoschockbeständigkeit | Mäßig | Gut | Exzellent | Exzellent | Sehr gut |

| Mechanische Festigkeit | Sehr hoch | Hoch | Niedrig | Mäßig | Hoch |

| Kosten | Sehr hoch | Medium | Niedrig | Niedrig | Medium |

Jedes feuerfeste Keramikmaterial erfüllt auf Grundlage seiner Stärken einen einzigartigen Zweck:

▶ Korund eignet sich am besten für extreme Beanspruchung und Härte

▶ Al2O3 (Aluminiumoxid) ist eine universell einsetzbare Hochtemperaturkeramik

▶ Cordierit ist ideal, wenn die Temperaturwechselbeständigkeit entscheidend ist

▶ Mullit bietet ein thermisch-mechanisches Gleichgewicht

▶ Korundmullit eignet sich perfekt für anspruchsvolle Hochtemperatur-Strukturanwendungen, die eine Temperaturwechselbeständigkeit erfordern

Die Wahl der richtigen feuerfesten Keramik hängt von der Betriebsumgebung, den thermischen Anforderungen und den mechanischen Beanspruchungen ab. Das Verständnis dieser Unterschiede gewährleistet die optimale Materialauswahl für die industrielle Leistung, insbesondere bei Al2O3-basierten Materialien und Korundmullit.