Keramische Substratserie: Einführung in die Laserpoliertechnologie

1. Vorteile keramischer Substrate

Im Vergleich zu Metallen, metallbasierten Verbundwerkstoffen und Harzsubstraten,keramische Substratebesitzen eine ausgezeichnete Wärmeleitfähigkeit Elektrische Isolation, Gasdichtheit, mechanische Eigenschaften und dielektrische Eigenschaften. Sie finden breite Anwendung in Hightech-Bereichen wie integrierten Schaltungen, Hochleistungshalbleiterbauelementen, Kommunikationselektronik, LED-Industrie, Lithiumbatterien, Chips, Luft- und Raumfahrt sowie der Verteidigungsindustrie.

Elektrische Isolation, Gasdichtheit, mechanische Eigenschaften und dielektrische Eigenschaften. Sie finden breite Anwendung in Hightech-Bereichen wie integrierten Schaltungen, Hochleistungshalbleiterbauelementen, Kommunikationselektronik, LED-Industrie, Lithiumbatterien, Chips, Luft- und Raumfahrt sowie der Verteidigungsindustrie.

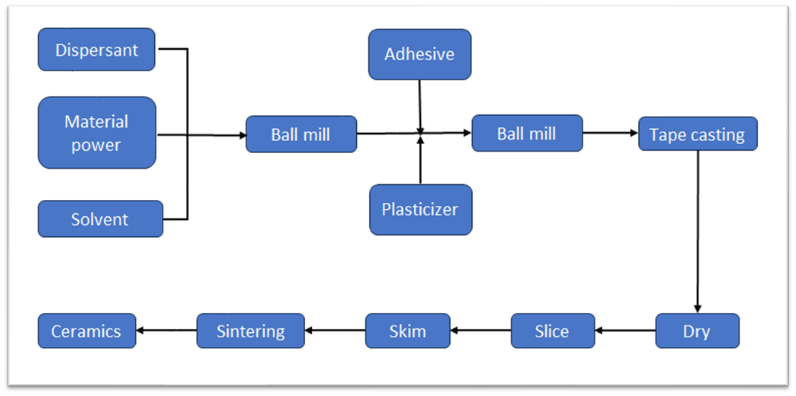

2. Erste Hälfte des Herstellungsprozesses für keramische Substrate

Die industrielle Wertschöpfungskette für keramische Substrate ist relativ lang und umfasst grundlegende Prozesse wie Pressen, Sintern und Oberflächenbearbeitung, wobei jeder Schritt entscheidend ist. In der ersten Hälfte des Produktionsprozesses weisen Verfahren wie das Bandgießen und das Entbinderungssintern einen sehr hohen technischen Anspruch auf. Die so erhaltenen Produkte (üblicherweise als Grünplatten bezeichnet) sind jedoch nicht direkt verwendbar und erfordern weitere Bearbeitungsschritte wie Polieren und Metallisieren.

3. Laserpoliertechnologie und ihre Anwendungen

Mit dem Eintritt der Fertigung in eine neue Entwicklungsphase gewinnt die Anwendung keramischer Substrate zunehmend an Bedeutung, verbunden mit steigenden Anforderungen an Oberflächenrauheit und -ebenheit. Die rasante Entwicklung der Laserpoliertechnologie bietet einen neuen Ansatz für die intelligente und effiziente Bearbeitung keramischer Substrate.

Die Laserpoliertechnologie ist eine vielversprechende industrielle Poliertechnologie, die sich durch Umweltfreundlichkeit, breite Anwendung, gleichbleibende Polierqualität und einfache Automatisierung auszeichnet. Ihr Prinzip beruht auf dem laserinduzierten Schmelzen oder Verdampfen der Materialoberfläche. Durch Kapillar- oder thermische Kapillarwirkung fließt das geschmolzene Metall und füllt so Unebenheiten und Vertiefungen auf, wodurch eine glatte Oberfläche entsteht.

Die Laserpoliertechnologie eignet sich zum Polieren verschiedenster Materialien wie Metalle, Glas und Keramik. Im Vergleich zu herkömmlichen Polierverfahren bietet das Laserpolieren entscheidende Vorteile für industrielle Anwendungen und findet breite Anwendung in der Luft- und Raumfahrt, der Automobilindustrie, im Formenbau, in der Medizintechnik, der Optik und der Halbleiterfertigung.

4. Gängige Poliertechniken für keramische Substrate

Zu den gängigen Poliertechniken für keramische Substrate gehören:

(1) Chemisch-mechanisches Polieren (CMP)

Ein Verfahren, das die kombinierte Wirkung von Korrosion durch Polierlösung und mechanischem Materialabtrag nutzt, wobei das Pulver weicher ist als die mechanischen Eigenschaften des Werkstücks, wodurch Festphasenreaktionen mit dem Werkstück während der Gleitbewegung möglich sind und Material abgetragen wird.

(2) Ultraschallvibrationsunterstütztes abrasives Fließpolieren

Bei diesem Verfahren wird das Werkstück in eine abrasive Suspension getaucht und Ultraschallvibrationen ausgesetzt. Dadurch treffen die abrasiven Partikel auf die Werkstückoberfläche und polieren sie. Die Politur wird durch Mikroschneiden der Unebenheiten auf der Oberfläche erreicht.

(3) Elektrophoretisches Polieren

Ein berührungsloses und zerstörungsfreies Polierverfahren, das den Effekt der Elektrophorese auf Keramikwerkstücke ausnutzt. Durch kontinuierliche Kollisionen und Mikroschneiden infolge von Partikelkollisionen erfährt die Keramikoberfläche Mikroermüdung und feine Oberflächenrauheit.

(4) Elektrolytisches Polieren

Dieses Verfahren, auch als elektrochemisches Polieren bekannt, nutzt das Werkstück als Anode und ein unlösliches Metall als Kathode. Unter geeigneten Elektrolyt- und Stromdichtebedingungen wird die Oberfläche des Werkstücks schrittweise geglättet und dadurch dessen Glanz erhöht.

5. Polieren von Keramiksubstraten mit verschiedenen Materialien

Keramische Substrate umfassen hauptsächlich Aluminiumoxid (Al₂O₃), Siliziumnitrid (Si₃N₄) und Aluminiumnitrid (AlN). Aufgrund ihrer hohen Härte, Sprödigkeit, Rissanfälligkeit und der schwierigen Oberflächenbearbeitung variieren die Eigenschaften und die Struktur verschiedener Keramikmaterialien. Daher ist die Wahl geeigneter Poliertechniken entscheidend für die Erzielung signifikanter Bearbeitungsergebnisse.

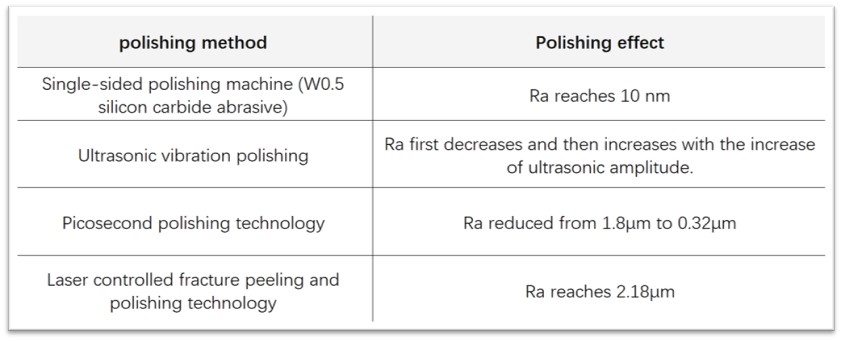

(1) Polieren des Al2O3-Keramiksubstrats

Al₂O₃-Keramiksubstrate zeichnen sich durch hohe mechanische Festigkeit, Härte, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit, hohe Lichtdurchlässigkeit, chemische Stabilität und hohe Temperaturwechselbeständigkeit aus. Sie sind derzeit die am weitesten verbreiteten Keramikwerkstoffe im Bereich der Elektronik.

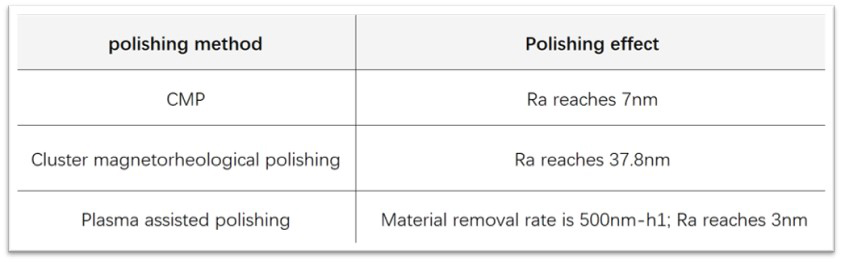

(2)Polieren von Si3N4-Keramiksubstraten

Si3N4-Keramiksubstrate sind ungiftig, weisen eine niedrige Dielektrizitätskonstante, hohe mechanische Festigkeit, hohe Bruchzähigkeit, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und hohe Schlagfestigkeit auf. Sie finden breite Anwendung in Stoßdämpfern, Motoren, IGBTs für die Automobilindustrie, im Transportwesen, in der Luft- und Raumfahrt sowie in weiteren Bereichen. CMP ist das gängigste Polierverfahren für Si3N4-Keramiksubstrate.

(3)Polieren von AlN-Keramiksubstraten

AlN-Keramiksubstrate sind hochwärmeleitfähige Keramikwerkstoffe mit einer Wärmeleitfähigkeit von 150 W·m⁻¹·K⁻¹ bis 230 W·m⁻¹·K⁻¹, was mehr als dem Achtfachen der Wärmeleitfähigkeit von Al₂O₃-Keramiken entspricht. Dank ihrer hervorragenden Wärmeableitung, Korrosionsbeständigkeit, niedrigen Dielektrizitätskonstante, geringen dielektrischen Verluste und Ungiftigkeit erfüllen AlN-Keramiksubstrate die Anforderungen an die Wärmeableitung in großflächigen integrierten Schaltungen und eignen sich daher ideal als Ersatz für Al₂O₃-, SiC- und BeO-Keramiksubstrate in der Elektronikindustrie.

Als Substratmaterial für integrierte Schaltungen und kupferkaschierte Laminate beeinflusst die Oberflächenqualität keramischer Substrate direkt die Lebensdauer und Zuverlässigkeit der Backend-Bauelemente. Mit der fortschreitenden Integration, Miniaturisierung und dem Bedarf an hoher Zuverlässigkeit werden die Anforderungen an die Oberflächenqualität keramischer Substrate zukünftig immer strenger. Die Anwendung von Verarbeitungstechnologien für keramische Substrate wird daher zweifellos vor zunehmenden Herausforderungen stehen.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein angesehener und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb von technischen Keramikteilen spezialisiert hat. Wir bieten kundenspezifische Fertigung und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikwerkstoffen an, darunter: Aluminiumoxidkeramik, Zirkonoxidkeramik, Siliziumnitrid, Siliciumcarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare GlaskeramikUnsere Keramikteile finden sich aktuell in zahlreichen Branchen wie Maschinenbau, Chemie, Medizintechnik, Halbleiterindustrie, Fahrzeugbau, Elektronik und Metallurgie. Unser Ziel ist es, weltweit Anwendern Keramikteile höchster Qualität zu liefern. Es freut uns sehr, die erfolgreiche Leistung unserer Keramikteile in den spezifischen Anwendungen unserer Kunden zu sehen. Wir bieten sowohl Prototypen- als auch Serienfertigung an. Kontaktieren Sie uns gerne bei Bedarf.