Anwendungen und Vorteile von Keramik-Vakuumspannfuttern gegenüber elektrostatischen Spannfuttern

In der Halbleiterfertigung und Präzisionsbearbeitung spielen technische Keramiken eine entscheidende Rolle für die hochpräzise Waferhandhabung. Zwei weit verbreitete keramische Spanntechnologien sind keramische Vakuumspannfutter undKeramik Elektrostatische Spannfutter. Diese Spannfutter verwenden Aluminiumoxidkeramik oder poröse Keramik, um eine außergewöhnliche mechanische Stabilität, chemische Beständigkeit und thermische Leistung zu gewährleisten, wodurch sie sich ideal für die Handhabung empfindlicher Wafer und Substrate eignen.

Dieser Artikel untersucht die Unterschiede zwischen keramischen Vakuumspannfuttern und elektrostatischen Spannfuttern, ihre jeweiligen Funktionsprinzipien und ihre Anwendungen in der Halbleiterfertigung und in der Präzisionsindustrie.

Keramik Vakuumfutter

Keramische Vakuumspannfutter nutzen Unterdruck (Vakuumansaugung), um Wafer, Substrate oder andere Präzisionsbauteile sicher zu fixieren. Diese Spannfutter verfügen typischerweise über poröse Keramikoberflächen, die Folgendes ermöglichen: gleichmäßige Vakuumverteilung und Gewährleistung fester Haftung ohne mechanische Belastung.

gleichmäßige Vakuumverteilung und Gewährleistung fester Haftung ohne mechanische Belastung.

Merkmale von Keramik-Vakuumspannfuttern

● Materialzusammensetzung

Die meisten Vakuumspannfutter verwenden hochreine Aluminiumoxidkeramik aufgrund ihrer Härte, geringen Wärmeausdehnung und ausgezeichneten Verschleißfestigkeit.

● Poröse Oberflächengestaltung

Poröse Keramikstrukturen ermöglichen eine gleichmäßige Vakuumverteilung und verhindern so Beschädigungen empfindlicher Materialien.

● Ebenheit und Stabilität

Entwickelt, um die Planarität der Wafer zu erhalten, Defekte zu minimieren und die Prozessausbeute zu verbessern.

● Berührungslose Handhabung

Verringert das Kontaminationsrisiko im Vergleich zu mechanischen Klemmverfahren.

● Anpassung

Erhältlich in verschiedenen Porengrößen und Vakuumkanaldesigns, um unterschiedlichen industriellen Anforderungen gerecht zu werden.

Anwendungen von Keramik-Vakuumspannfuttern

● Waferverarbeitung:Wird in der Halbleiterlithografie, Metrologie und beim Vereinzeln von Halbleitern eingesetzt.

● Herstellung von optischen Panels und Displays: Gewährleistet Stabilität bei der Dünnschichtabscheidung.

● Mikroelektronik- und MEMS-Fertigung: Unverzichtbar für die Handhabung empfindlicher Substrate bei Montage und Inspektion.

Keramik Elektrostatische Spannfutter

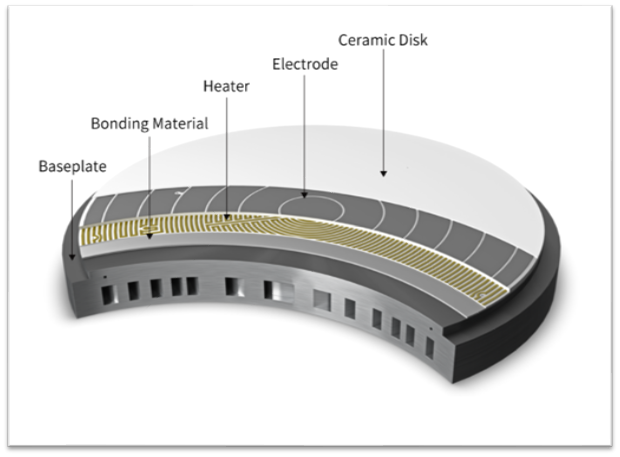

Keramik Elektrostatische Spannfutter (ESCs) nutzen elektrostatische Kräfte, um Wafer anzuziehen und zu halten, anstatt auf Vakuumansaugung zu setzen. ESCs bestehen aus einer technischen Keramik-Dielektrikumsschicht mit eingebetteten Elektroden, die erzeugt ein elektrostatisches Feld, wenn eine Spannung angelegt wird.

erzeugt ein elektrostatisches Feld, wenn eine Spannung angelegt wird.

Merkmale von keramischen elektrostatischen Spannfuttern

● Keramik als Dielektrikum

Gewährleistet hervorragende elektrische Isolation und hohe Temperaturbeständigkeit.

● Berührungsloses Spannen

Verringert das Risiko von Waferverformungen oder -verbiegungen.

● Stabile Haltung im Vakuum

Im Gegensatz zu keramischen Vakuumspannfuttern arbeiten ESCs effizient in Niederdruckumgebungen.

● Verbesserte Wärmeregulierung

Viele ESCs verfügen über eine Helium-Rückseitenkühlung zur verbesserten Wafer-Temperaturregulierung.

● Bipolare und monopolare Konfigurationen

Bipolare Bauformen bieten eine gleichmäßigere Klemmkraft, während monopolare Bauformen eine einfachere Bedienung ermöglichen.

Anwendungen von keramischen elektrostatischen Spannfuttern

● Plasmaätzen und CVD: Werden in Vakuumkammern eingesetzt, in denen herkömmliche keramische Vakuumspannfutter nicht funktionieren.

● Ionenimplantation: Gewährleistet eine stabile Wafer-Retention während hochenergetischer Prozesse.

● Halbleiterfertigung: Unterstützt die Fertigung von 300-mm- und 200-mm-Wafern mit hoher Präzision.

● Fortschrittliche Verpackungs- und MEMS-Produktion: Gewährleistet minimale Partikelverunreinigung und hochpräzise Positionierung.

Vergleich: Vakuumspannfutter vs. elektrostatische Spannfutter

| Besonderheit | Vakuumfutter | Elektrostatische Spannfutter |

| Klemmverfahren | Vakuumsaugung | Elektrostatische Kraft |

Material | Poröse Keramik (Aluminiumoxid) | Technische Keramik (Aluminiumoxid, AlN) |

| Verwendung im Vakuum | Nicht geeignet für Hochvakuumumgebungen | Ideal für Vakuumkammern |

| Wärmemanagement | Passiv (abhängig von den Materialeigenschaften des Spannfutters) | Aktiv (nutzt Helium-Rückseitenkühlung) |

| Anwendungen | Lithographie, Wafer-Vereinzelung, Inspektion | Plasmaätzen, CVD, Ionenimplantation |

Keramische Vakuumspannfutter und elektrostatische Spannfutter aus Aluminiumoxid sind in der Präzisionsfertigung und Halbleiterproduktion unverzichtbar. Während Vakuumspannfutter eine einfache Handhabung und effektive Waferklemmung unter Umgebungsbedingungen ermöglichen, bieten elektrostatische Spannfutter überlegene Leistung in Vakuumprozessen und ermöglichen ein fortschrittliches Wärmemanagement.

Durch den Einsatz technischer Keramik erzielen Hersteller hohe Präzision, Zuverlässigkeit und kontaminationsfreie Handhabung und sichern so hohe Ausbeuten in der Halbleiter- und Elektronikproduktion. Die Wahl des passenden Spannfutters hängt von den Prozessanforderungen, den Umgebungsbedingungen und den Anforderungen an die Waferhandhabung ab.