Ein Glaskeramiksubstrat für Halbleitergehäuse der nächsten Generation wurde entwickelt

Am 5. Juni gab Nippon Electric Glass Co., Ltd. die Entwicklung eines Glaskeramiksubstrats (GC Core™) mit erheblichem Anwendungspotenzial in der Halbleiterverpackung der nächsten Generation bekannt.

Der von Nippon Electric Glass entwickelte GC Core™

In den letzten Jahren haben die steigende Nachfrage nach Rechenzentren und die Verbreitung von Technologien wie generativer KI zu einem Anstieg des Datenverkehrs geführt und damit die Nachfrage nach leistungsstärkeren und stromsparenderen Halbleitern in der unterstützenden Infrastruktur erhöht. Um die Leistung von Halbleitern zu verbessern, ist es notwendig, die Schaltkreise zu miniaturisieren, kleine Chiplets zu entwickeln und das Substrat zu vergrößern. Herkömmliche Harzsubstrate stehen jedoch vor Herausforderungen bei der Schaltkreisminiaturisierung und Steifigkeitsproblemen, wie z. B. Verformungen bei der Montage mehrerer Halbleiterchips oder bei der Vergrößerung des Substrats. Daher schreitet die Entwicklung von Glassubstraten mit hervorragender elektrischer Leistung, Steifigkeit und Ebenheit als Material der nächsten Generation zur Ersetzung von Harzsubstraten voran. Das kürzlich entwickelte GC Core™ von Nippon Electric Glass ist ein Substrat aus einem Verbundmaterial ausGlaspulver und Keramikpulver. Neben den Eigenschaften eines Glassubstrats bietet es außerdem den Vorteil, dass es sich leicht für Mikrovias verarbeiten lässt.

Merkmale des von Nippon Electric Glass entwickelten GC Core™:

1. CO2-Laserbohren

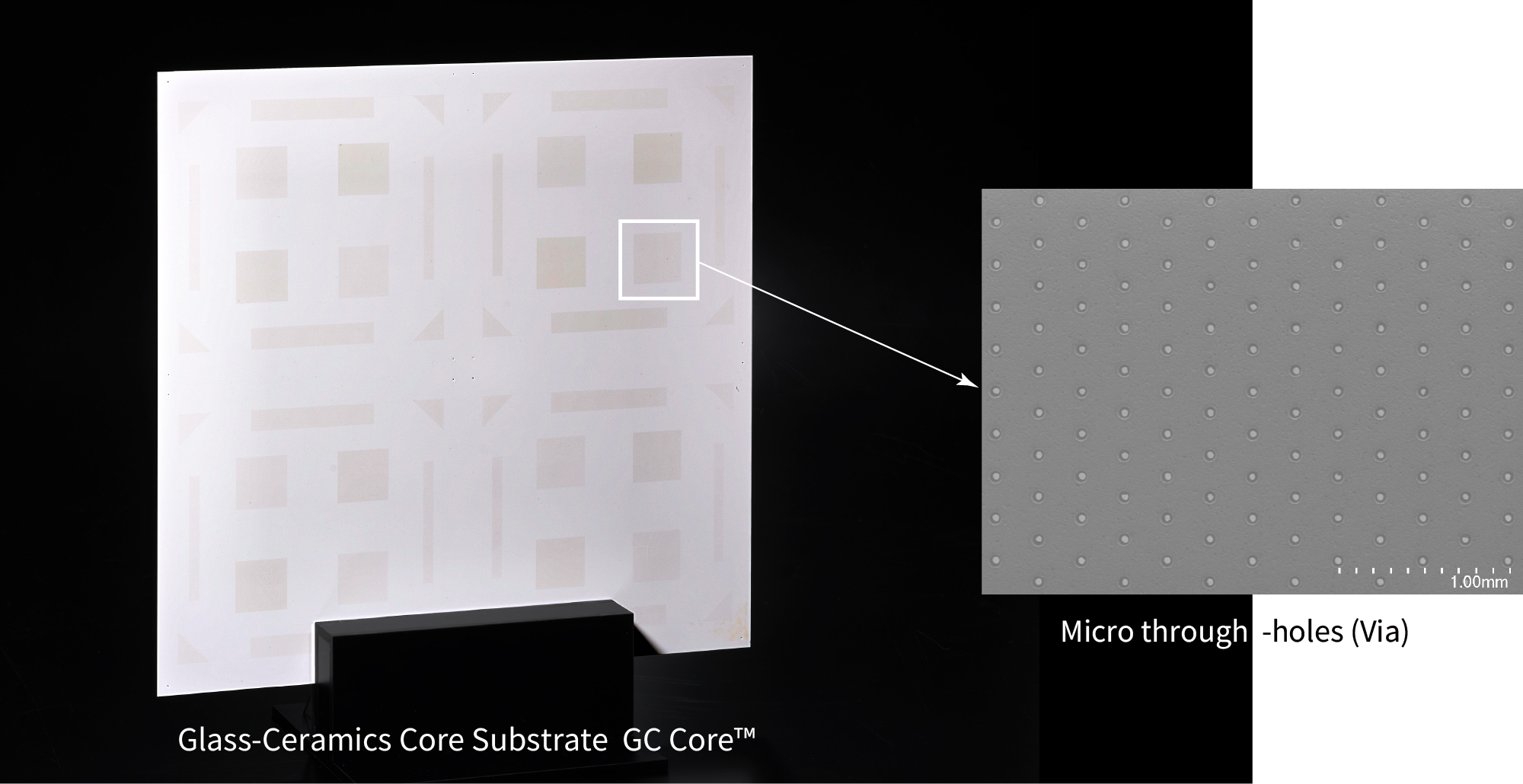

Um die auf der Vorder- und Rückseite gebildeten feinen Metallverdrahtungen elektrisch zu verbinden, müssen auf dem Kernsubstrat Mikrovias gebildet werden.

(1)Rißfreie, schnelle Verarbeitung

Bei gewöhnlichen Glassubstraten kommt es beim Bohren mit einem CO2-Laser zu Rissen in einem bestimmten Anteil, was zu einem Bruch des Substrats führt. GC Core™ hingegen besitzt die Eigenschaften von Keramik, ist weniger verformbar und weniger anfällig für Risse, was ein schnelles, rissfreies Bohren ermöglicht.

(2)Kostengünstig, Potenzial für reduzierte Massenproduktionskosten

Beim Bohren von gewöhnlichen Glassubstraten werden normalerweise Lasermodifikationen und Ätzungen durchgeführt, um Risse zu vermeiden. Dies ist ein technisch anspruchsvoller und zeitaufwändiger Prozess, der kostspielig ist. GC Core™ kann mit weit verbreiteten CO2-Lasermaschinen gebohrt werden, was die Kosten der Massenproduktion potenziell senken kann.

Der Querschnitt der Mikrovias im neu entwickelten GC Core™ (SEM-Bild)

2. Niedrige Dielektrizitätskonstante und geringer dielektrischer Verlust

Das Glaskeramikmaterial besteht aus dem proprietären LTCC-Material (Low Temperature Co-fired Ceramic) von Nippon Electric Glass, das eine niedrige Dielektrizitätskonstante und einen niedrigen Dielektrizitätsverlust aufweist und so die Signalverzögerung und den Dielektrizitätsverlust reduziert.

3. Verfügbarkeit dünner Substrate

GC Core™ ist stärker als Glassubstrate und kann zu dünneren Substraten verarbeitet werden, was die Herstellung dünnerer Halbleiter erleichtert. Darüber hinaus erleichtert seine Rissbeständigkeit die Handhabung bei der Herstellung von Halbleitergehäusen.

4. Kundenspezifische Spezifikationen

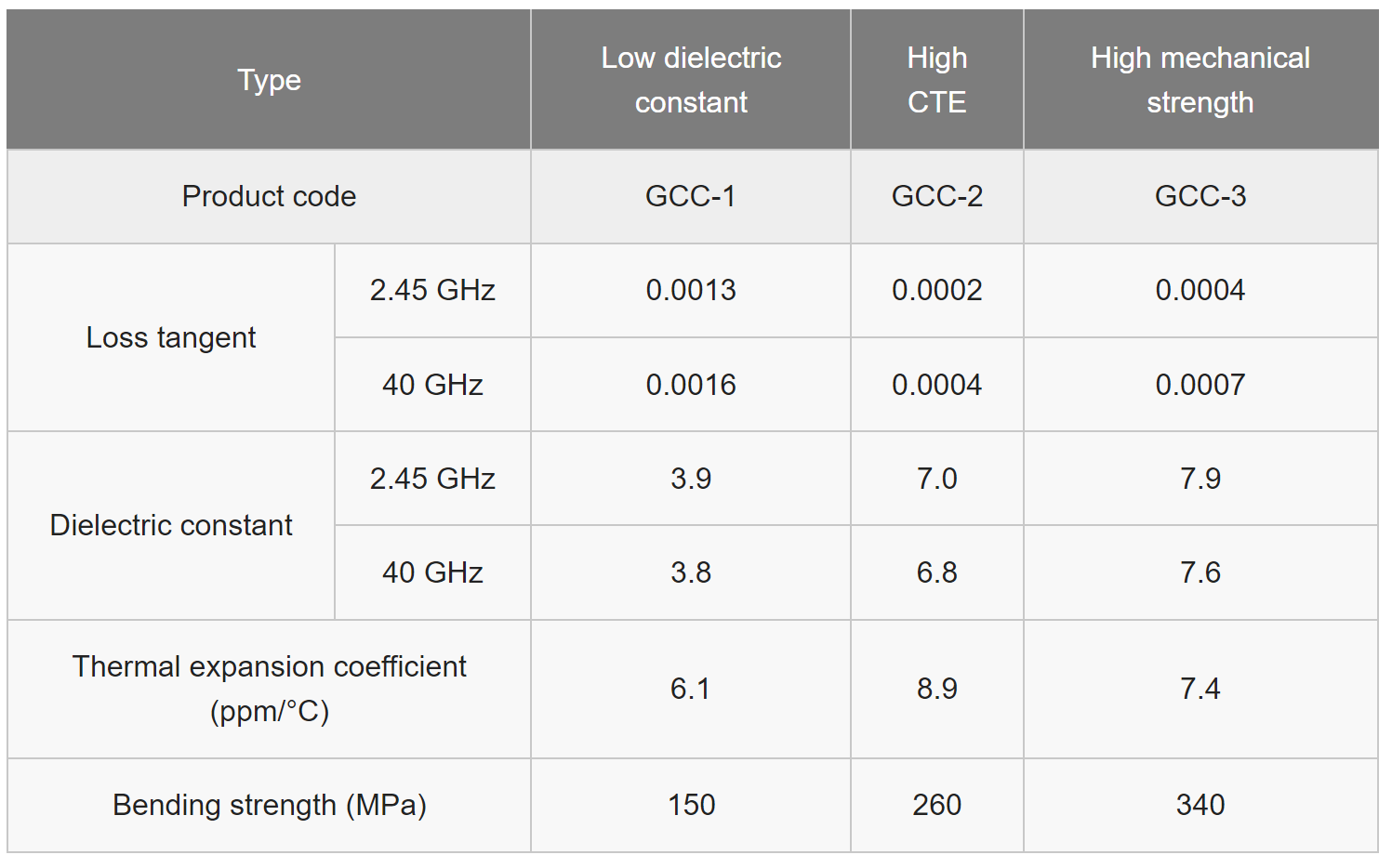

Die Eigenschaften von GC Core™ hängen von der Zusammensetzung und dem Mischungsverhältnis von Glas und Keramik ab und können nach Kundenwunsch angepasst werden. Neben dem Typ mit niedriger Dielektrizitätskonstante und hervorragenden dielektrischen Eigenschaften bietet Nippon Electric Glass auch Typen mit hoher Ausdehnung, die der Wärmeausdehnung von Harzsubstraten entsprechen, sowie Typen mit hoher Festigkeit, wodurch die Entwicklung von Substraten für eine breite Palette von Anwendungen ermöglicht wird.

Nippon Electric Glass hat erfolgreich ein 300-mm-Substrat entwickelt und arbeitet derzeit daran, es bis Ende 2024 auf 515 x 510 mm zu erweitern.

Quelle: Nippon Electric Glass Co., Ltd.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein renommierter und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb von technischen Keramikteilen spezialisiert hat. Wir bieten kundenspezifische Produktion und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikmaterialien, darunter Aluminiumoxidkeramik, Zirkonia Keramik, Siliziumnitrid, Bornitrid , Aluminiumnitrid Und bearbeitbare Glaskeramik. Derzeit sind unsere Keramikteile in vielen Branchen zu finden, beispielsweise in der Mechanik, Chemie, Medizin, Halbleiterindustrie, Fahrzeugindustrie, Elektronik, Metallurgie usw. Unsere Mission ist es, weltweite Anwender mit Keramikteilen von bester Qualität zu versorgen, und es ist eine große Freude zu sehen, wie unsere Keramikteile in den spezifischen Anwendungen unserer Kunden effizient funktionieren. Wir können sowohl bei der Prototypen- als auch bei der Massenproduktion zusammenarbeiten. Kontaktieren Sie uns gerne, wenn Sie Anforderungen haben.