Hauptprozesse von Aluminiumoxidkeramikprodukten

Entsprechend dem Al2O3-Gehalt werden Aluminiumoxidkeramiken in verschiedene Typen eingeteilt, z. B. 99 % Aluminiumoxid, 96 % Aluminiumoxid, 95 % Aluminiumoxid, 90 % Aluminiumoxid und 85 % Aluminiumoxid. Unter ihnen werden 99 % Aluminiumoxidkeramik zur Herstellung von Hochtemperaturtiegeln verwendet.Feuerfeste Ofenrohreund spezielle verschleißfeste Materialien. 95 % Aluminiumoxidkeramik wird hauptsächlich für korrosionsbeständige und verschleißfeste Teile verwendet. Keramik aus 85 % Aluminiumoxid, oft gemischt mit Talk, weist verbesserte elektrische Eigenschaften und mechanische Festigkeit auf, sodass sie mit Metallen wie Molybdän, Niob und Tantal versiegelt und in einigen elektrischen Vakuumgeräten verwendet werden kann. Was sind also die Hauptprozesse von Aluminiumoxidkeramikprodukten? Sie umfassen im Wesentlichen die folgenden vier Schritte:

1、Pulvervorbereitung

Aluminiumoxidpulver wird je nach Produktanforderungen und Umformverfahren hergestellt. Die Partikelgröße des Pulvers sollte unter 1 μm liegen. Für hochreine Aluminiumoxidkeramikprodukte sind neben der Reinheit von 99,99 % Aluminiumoxid auch eine ultrafeine Vermahlung und eine gleichmäßige Partikelgrößenverteilung erforderlich. Beim Extrudieren oder Spritzgießen sollten dem Pulver ein Bindemittel und ein Weichmacher zugesetzt werden, üblicherweise ein thermoplastischer Kunststoff oder ein Harz mit einem Gewichtsanteil von 10–30 %. Das organische Bindemittel sollte gleichmäßig mit Aluminiumoxidpulver bei 150–200 % °C vermischt werden, um die Formgebung zu erleichtern. Wenn halbautomatisches oder vollautomatisches Trockenpressen verwendet wird, muss das Pulver einer speziellen Verarbeitung unterzogen werden, beispielsweise einer Sprühgranulierung, um es kugelig zu machen und so die Fließfähigkeit des Pulvers für die automatische Formfüllung während der Formung zu verbessern. Zusätzlich werden 1–2 % eines Gleitmittels (z. B. Stearinsäure) und Bindemittel PVA hinzugefügt, um die Reibung zwischen Pulver und Formwänden zu verringern.

2、Formen und Pressen

Die Formverfahren fürAluminiumoxidkeramikDazu gehören Trockenpressen, Schlickerguss, Bandguss usw. Unterschiedliche Formen, Größen, komplexe Formen und Präzisionsprodukte erfordern unterschiedliche Formmethoden. Nachfolgend finden Sie Einführungen in gängige Formverfahren:

● Trockenpressung

Beim Trockenpressen handelt es sich um ein relativ ausgereiftes Verfahren, bei dem äußere Kraft eingesetzt wird, um die innere Reibung zu erhöhen, sodass sich Partikel verbinden und eine bestimmte Form beibehalten.

Die Vorteile sind Einfachheit, einfache Bedienung und Eignung für die automatisierte Produktion. Die Herstellung großer Rohlinge ist jedoch mit Herausforderungen, Formverschleiß, Komplexität, hohen Kosten und einer ungleichmäßigen Druckverteilung verbunden, was zu Dichte- und Schrumpfungleichmäßigkeiten führt, was zu Rissen und Delaminierung führt.

● Schlickerguss

Der Schlüssel zum Schlickerguss liegt in der Herstellung einer Aluminiumoxidaufschlämmung, üblicherweise mit Wasser als Medium, der Zugabe eines Entflockungsmittels und eines Bindemittels, dem gründlichen Mahlen, Entgasen und dem Gießen in Gipsformen. Nach der Entformung, Trocknung und Entbinderung wird das Produkt gesintert.

Schlickerguss ist einfach, erzeugt gleichmäßige Grünkörper mit hoher Festigkeit und eignet sich für große, komplexe Keramikteile. Die Nachteile sind lange Produktionszeiten und ein hoher Formenverbrauch.

● Tape-Casting

Diese neuartige Technik, auch Rakelklingenmethode genannt, eignet sich für dünne Keramikplatten. Bei diesem Verfahren werden dem Keramikpulver Bindemittel, Dispergiermittel und Weichmacher zugesetzt, um eine gleichmäßige Aufschlämmung mit der erforderlichen Dicke zu erzeugen. Es entstehen jedoch Grünkörper mit geringer Dichte und hoher Schrumpfung.

3、Hochtemperatursintern

Sintern ist ein Verdichtungsprozess, der körnige Keramikkörper in feste Materialien umwandelt, indem Hohlräume zwischen Partikeln, Gas und Verunreinigungen entfernt werden, sodass Partikel wachsen und sich verbinden können. Zum Sintern werden häufig Elektroöfen verwendet, wobei die Temperaturen je nach Reinheit des Aluminiumoxids zwischen 1000 und 1800 % C liegen.

4、Nachbearbeitung

MancheAluminiumoxid-Keramikmaterialienerfordern nach dem Sintern eine weitere Nachbearbeitung:

● Schleifen und Polieren

Aufgrund der hohen Härte von Aluminiumoxidkeramik werden für die Endbearbeitung härtere Materialien wie SiC, B4C oder Diamanten verwendet. Nach einem schrittweisen Schleifvorgang vom groben zum feinen Schleifmittel folgt die Oberflächenpolitur.

●Schneiden

Schneidprozesse ermöglichen die Segmentierung von Aluminiumoxidkeramik je nach Bedarf in verschiedene Formen und Größen.

● Bohren

Mit CNC- oder Lasermaschinen werden Löcher unterschiedlicher Größe in Aluminiumoxidkeramik gebohrt.

● Verglasung

Beim Glasieren wird die Oberfläche von Aluminiumoxidkeramikprodukten mit einer Glasurschicht überzogen, die dann bei hohen Temperaturen gesintert wird, um eine glatte, verschleißfeste Oberfläche zu bilden.

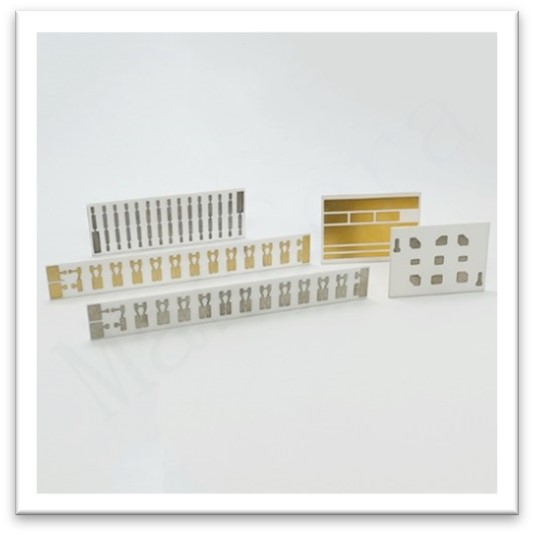

● Metallisierung

Bei der Metallisierung wird ein Metallfilm fest auf die Oberfläche von Aluminiumoxidkeramik geklebt und so eine Keramik-Metall-Verbindung ermöglicht.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein seriöser und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb technischer Keramikteile spezialisiert hat. Wir bieten kundenspezifische Produktion und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikmaterialien, darunter Aluminiumoxidkeramik, Zirkonkeramik, Siliziumnitrid, Siliziumkarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare Glaskeramik. Derzeit sind unsere Keramikteile in vielen Branchen zu finden, etwa in der Maschinenbau-, Chemie-, Medizin-, Halbleiter-, Fahrzeug-, Elektronik-, Metallurgieindustrie usw. Unsere Mission ist es, Keramikteile bester Qualität für weltweite Anwender bereitzustellen, und es ist eine große Freude, unsere Keramik zu sehen Teile funktionieren effizient in den spezifischen Anwendungen des Kunden. Wir können sowohl bei der Prototypen- als auch bei der Massenproduktion zusammenarbeiten. Bei Bedarf können Sie sich gerne an uns wenden.