Keramiksubstratserie – Direct Bond Copper (DBC)-Keramiksubstrat

Mit der Entwicklung der elektronischen Technologie nimmt der Integrationsgrad von Chips weiter zu und die Schaltungsverdrahtung wird immer feiner. Dadurch steigt die Verlustleistung pro Flächeneinheit, was zu einer erhöhten Wärmeentwicklung und möglichen Geräteausfällen führt.Direct Bond Copper (DBC)-Keramiksubstratist aufgrund seiner hervorragenden Wärmeleitfähigkeit und elektrischen Leitfähigkeit zu einem wichtigen elektronischen Verpackungsmaterial geworden, insbesondere in Leistungsmodulen (IGBT) und integrierten Leistungselektronikmodulen.

I. Entwicklung des DBC-Prozesses

Die DBC-Technologie basiert hauptsächlich auf der Metallisierung von Aluminiumoxid-Keramiksubstraten und wurde erstmals in den 1970er Jahren von JF Burgess und YS Sun eingeführt. Mitte der 1980er Jahre machte das DBC-Forschungsteam von General Electric (GE) in den Vereinigten Staaten die Technologie praxistauglich.

Nach Jahren der Entwicklung hat diese Technologie nicht nur bei den Vorbereitungsprozessen, sondern auch bei der Haftfestigkeit und der Ermüdungsbeständigkeit bei thermischen Wechselbelastungen bedeutende Durchbrüche erzielt. Auch im Bereich der elektronischen Verpackung wurden erhebliche Fortschritte erzielt.

II. Prinzipien des DBC-Prozesses

Direct Copper Bonding ist eine Metallisierungsmethode, die Kupferfolie direkt auf die Oberfläche von Keramiksubstraten (hauptsächlich) bindetAl2O3UndAlN). Das Grundprinzip besteht darin, Sauerstoff in die Grenzfläche zwischen Kupfer und Keramik einzuführen und dann bei 1065–1083 eine eutektische Flüssigphase aus Cu/O zu bilden℃, das mit der Keramikbasis und der Kupferfolie zu CuAlO2 oder Cu(AlO2)2 reagiert und mit Hilfe der Zwischenphase eine Verbindung zwischen der Kupferfolie und dem Substrat herstellt. Da es sich bei AlN um eine nichtoxidische Keramik handelt, liegt der Schlüssel zur Abscheidung von Kupfer auf seiner Oberfläche in der Bildung einer Übergangsschicht aus Al2O3, die dazu beiträgt, eine effektive Bindung zwischen der Kupferfolie und dem Keramiksubstrat zu erreichen. Die beim DBC-Heißpressbonden verwendete Kupferfolie ist im Allgemeinen dick (100 bis 600 μm) und verfügt über eine hohe Stromtragfähigkeit, wodurch sie für Geräteabdichtungsanwendungen in extremen Umgebungen wie hohen Temperaturen und hohem Strom geeignet ist. Es handelt sich um ein etabliertes Standardgerät im BereichIGBT- und LD-Gehäuse, aber die minimale Linienbreite auf DBC-Oberflächen beträgt im Allgemeinen mehr als 100 μm, was sie für die Herstellung feiner Schaltkreise ungeeignet macht.

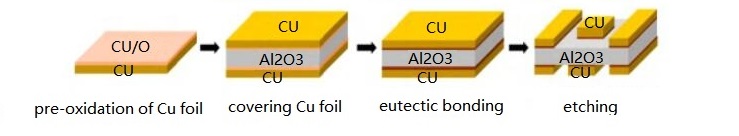

Vorbereitungsprozess für DBC-Keramiksubstrat

III.Leistung von DBC-Keramiksubstrat

Das DBC-Keramiksubstrat weist die für Keramik typischen Eigenschaften hoher Wärmeleitfähigkeit, hoher elektrischer Isolierung, hoher mechanischer Festigkeit und geringer Ausdehnung auf. Es kombiniert außerdem die hohe elektrische Leitfähigkeit und die hervorragende Lötbarkeit von sauerstofffreiem Kupfer und ermöglicht so das Ätzen verschiedener Muster.

1. Hervorragende Isolationsleistung:

Durch die Verwendung von DBC-Substraten als Chipträger wird der Chip effektiv von der Wärmeableitungsbasis des Moduls isoliert. Die Al2O3-Keramikschicht oder AlN-Keramikschicht im DBC-Substrat erhöht die Isolationsfähigkeit (Isolationsspannung) des Moduls>2,5 kV).

2.Hervorragende Wärmeleitfähigkeit:

DBC-Substrate verfügen über eine hervorragende Wärmeleitfähigkeit. Beim Betrieb von IGBT-Modulen entsteht eine erhebliche Wärmemenge auf der Chipoberfläche. Diese Wärme kann effizient durch das DBC-Substrat zur Wärmeableitungsbasis des Moduls übertragen werden, die dann über Wärmeleitpaste weiter zum Kühlkörper geleitet wird, wodurch eine Gesamtwärmeableitung des Moduls erreicht wird.

3. Wärmeausdehnungskoeffizient ähnlich wie Silizium:

DBC-Substrate haben einen ähnlichen Wärmeausdehnungskoeffizienten (7,1 ppm/K) wie Silizium (das Hauptmaterial von Chips). Diese Ähnlichkeit verhindert Spannungsschäden an den Chips. DBC-Substrate weisen hervorragende mechanische Eigenschaften, Korrosionsbeständigkeit und minimale Verformung auf und ermöglichen so einen breiten Temperaturbereich.

4.Gute mechanische Festigkeit: Dicke Kupferfolie und Hochleistungskeramikmaterialien verleihen DBC-Substraten eine gute mechanische Festigkeit und Zuverlässigkeit.

5. Starke Strombelastbarkeit: Aufgrund der überlegenen elektrischen Eigenschaften von Kupferleitern und ihrer hohen Strombelastbarkeit können DBC-Substrate eine hohe Strombelastbarkeit unterstützen.

IIII.Anwendungen von DBC-Keramiksubstraten

DBC-Keramiksubstrate haben ein breites Anwendungsspektrum, darunter leistungsstarke weiße LED-Module, UV-/Tief-UV-LED-Geräteverpackungen, Laserdioden (LD), Automobilsensoren, gekühlte Infrarot-Wärmebildgebung, optische 5G-Kommunikation, High-End-Kühler, Konzentrierte Photovoltaik (CPV), Mikrowellen-HF-Geräte und elektronische Leistungsgeräte (IGBTs) sowie viele andere Bereiche. Obwohl neue Arten von Keramiksubstraten wie AMB und DBA entstanden sind, bedeutet dies nicht, dass sie DBC vollständig ersetzen können. Jedes hat seine eigenen Anwendungsszenarien in Bezug auf Leistung und Kosten, und DBC verfügt immer noch über ein erhebliches Marktpotenzial.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ist ein seriöser und zuverlässiger Lieferant, der sich auf die Herstellung und den Vertrieb technischer Keramikteile spezialisiert hat. Wir bieten kundenspezifische Produktion und hochpräzise Bearbeitung für eine breite Palette von Hochleistungskeramikmaterialien, darunter Aluminiumoxidkeramik, Zirkonkeramik, Siliziumnitrid, Siliziumkarbid, Bornitrid, Aluminiumnitrid Und bearbeitbare Glaskeramik. Derzeit sind unsere Keramikteile in vielen Branchen wie Maschinenbau, Chemie, Medizin, Halbleiter, Fahrzeug, Elektronik, Metallurgie usw. zu finden. Unsere Mission ist es, Keramikteile bester Qualität für weltweite Anwender bereitzustellen, und es ist eine große Freude, unsere Keramik zu sehen Teile funktionieren effizient in den spezifischen Anwendungen des Kunden. Wir können sowohl bei der Prototypen- als auch bei der Massenproduktion zusammenarbeiten. Bei Bedarf können Sie sich gerne an uns wenden.