Fertigungskapazitäten

Kundenspezifische technische Keramik – Vom Pulver zum Präzisionsprodukt

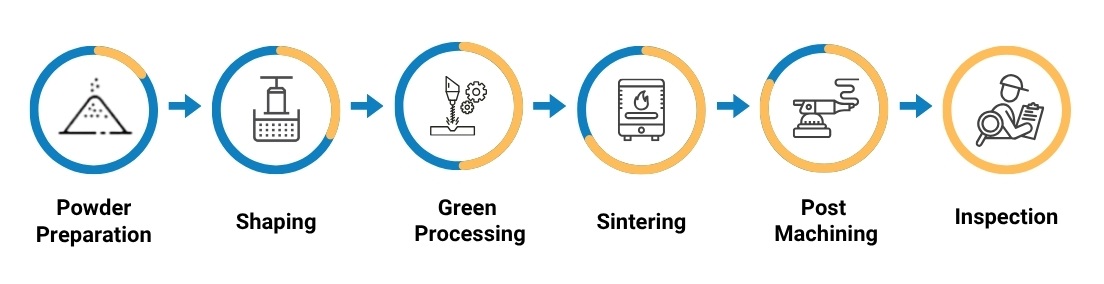

Wir bei Mascera sind auf die kundenspezifische Fertigung von Hochleistungskeramikkomponenten spezialisiert. Dank unserer vollständig integrierten internen Fertigungskapazitäten kontrollieren wir den gesamten Produktionsprozess – von der Formgebung des Rohpulvers über die Präzisionsbearbeitung bis hin zur funktionalen Oberflächenbehandlung. Dies gewährleistet höchste Qualität, schnelle Lieferzeiten und zuverlässige Leistung bei jedem einzelnen Bauteil.

1. Pulverherstellung Mascera beginnt jede Keramikproduktion mit einer strengen Rohstoffauswahl und präziser Pulververarbeitung. Hochreine Pulver werden durch Mahlen, Mischen, Granulieren und Trocknen mit Additiven vermischt, um eine gleichbleibende Qualität zu gewährleisten. Dieser Schritt beeinflusst direkt die Eigenschaften der Keramik und bildet die Grundlage für eine stabile Formgebung und ein reibungsloses Sintern in den späteren Phasen. |

|

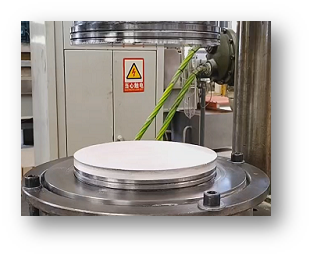

2. Formgebung Wir verwenden verschiedene Formgebungstechniken, die auf die Geometrie, Komplexität und Anwendung jedes einzelnen Keramikbauteils abgestimmt sind: ◆ Trockenpressen Geeignet für kleine, einfache Formen; hohe Effizienz und ausgezeichnete Maßgenauigkeit. ◆ Isostatisches Pressen Ideal für große oder komplexe Formen, die eine gleichmäßige Dichte und Festigkeit erfordern. ◆ Spritzgießen Ideal für die Herstellung komplexer Bauteile in großen Stückzahlen. ◆ Bandgießen Wird für dünne Keramikplatten, Substrate und Wafer verwendet. ◆ Gleitguss Bevorzugt für große oder hohle Teile mit gleichmäßiger Wandstärke. |

|

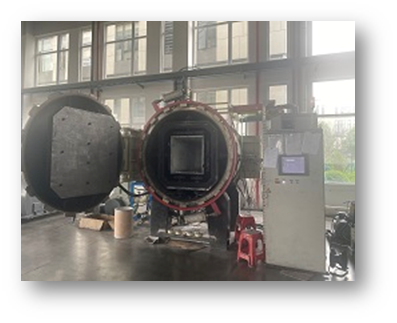

3. Sinterprozesse Um Materialstabilität und hohe mechanische Festigkeit zu gewährleisten, sintern wir Keramikbauteile unter kontrollierter Temperatur und Atmosphäre: ◆ Sinterung unter Schutzatmosphäre ◆ Vakuumsintern ◆ Heißpresssintern Unsere Shuttle-Öfen gewährleisten eine hervorragende Temperaturhomogenität und präzise Brennsteuerung. |

|

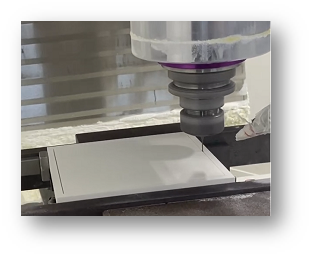

4. Präzisionsbearbeitungsmöglichkeiten Mascera bietet fortschrittliche Keramikbearbeitungs- und Veredelungsverfahren, um auch die anspruchsvollsten Toleranz- und Oberflächenanforderungen zu erfüllen. Bearbeitungsgenauigkeit◆ Lineare Toleranz: bis zu ±0,002 mm ◆ Winkeltoleranz: bis zu ±0°10′ ◆ Oberflächenrauheit: bis zu Ra 0,05 μm ◆ Konzentrizität, Zylindrizität, Ebenheit, Parallelität, Geradheit: bis zu 0,02 mm ◆ Mindestlochdurchmesser: 0,5 mm ◆ Mindestgewindegröße innen: M2, Maximalgewindegröße außen: M20 Hauptbearbeitungsmaschinen ◆ CNC-Bearbeitungszentren ◆ Hochpräzisions-Schleifmaschinen ◆ Innen- und Außenrundschleifmaschinen ◆ Doppelseitige Läppmaschinen |

|

Materialien, die wir verarbeiten

Wir fertigen unter Verwendung einer umfassenden Palette technischer Keramiken:

Aluminiumoxid (Al2O3)

Eine kostengünstige Keramik mit ausgezeichneter Härte, elektrischer Isolationsfähigkeit und Verschleißfestigkeit.

Zirkoniumoxid (ZrO2)

Hohe Bruchzähigkeit und Festigkeit, ideal für strukturelle und verschleißfeste Anwendungen.

Heißgepresstes Bornitrid (HPBN)

Bearbeitbare Keramik mit ausgezeichneter thermischer Stabilität und elektrischer Isolation, geeignet für den Einsatz unter Hochtemperatur-Vakuum- oder Inertgasbedingungen.

Pyrolytisches Bornitrid (PBN)

Hochrein und nicht benetzend gegenüber geschmolzenen Metallen, ideal für das Wachstum von Halbleiterkristallen und Hochvakuumanwendungen.

Siliziumnitrid (Si3N4)

Eine der stärksten technischen Keramiken mit überlegenen mechanischen Eigenschaften und ausgezeichneter Temperaturwechselbeständigkeit.

Siliciumcarbid (SiC)

Extrem hart und wärmeleitfähig; SSiC und RBSiC sind ideal für raue, hochtemperierte und chemisch korrosive Umgebungen.

Es vereint hohe Wärmeleitfähigkeit mit ausgezeichneter elektrischer Isolation und eignet sich daher perfekt für elektronische Substrate und Wärmeableitungsmodule.

Partner mit Mascera

Suchen Sie einen zuverlässigen Partner für den gesamten Produktionsprozess in der Keramikherstellung?

Kontaktieren Sie uns, um Ihr individuelles Projekt zu starten.