Ceramic Substrate Series - Hauptprozesse für die Metallisierung von Keramiksubstraten

Die Oberflächenmetallisierung von Keramiken ist ein wichtiger Schritt in der praktischen Anwendungkeramische Substrateim Bereich Electronic Packaging. Die Benetzungsfähigkeit von Metallen auf keramischen Oberflächen bei hohen Temperaturen bestimmt die Haftfestigkeit zwischen Metallen und Keramiken. Eine gute Verbundfestigkeit ist ein wichtiger Garant für die Stabilität der Verpackungsleistung. Daher liegt der Fokus des Metallisierungsprozesses für Keramiksubstrate darauf, wie man eine Metallisierung auf Keramikoberflächen implementiert und die Bindungsstärke zwischen den beiden verbessert. Im Folgenden werden mehrere Verfahren zur Metallisierung von Keramiksubstraten beschrieben.

Substratmetallisierung

1. Dickschichtmethode

Dick k Bedrucken von Keramiksubstraten (TPC)bezieht sich auf den Produktionsprozess, bei dem mittels Siebdruck leitfähige Paste direkt auf den Keramikkörper aufgetragen wird und anschließend bei hohen Temperaturen gesintert wird, um die Metallschicht fest mit dem Keramikkörper zu verbinden. Abhängig von der Viskosität der Metallpaste und der Größe des Siebgewebes ist die Dicke der Metallschaltkreisschicht im Allgemeinen eine Filmschicht von mehreren Mikrometern bis zu mehreren zehn Mikrometern (eine Erhöhung der Dicke der Metallschicht kann durch mehrfachen Siebdruck erreicht werden). ).

k Bedrucken von Keramiksubstraten (TPC)bezieht sich auf den Produktionsprozess, bei dem mittels Siebdruck leitfähige Paste direkt auf den Keramikkörper aufgetragen wird und anschließend bei hohen Temperaturen gesintert wird, um die Metallschicht fest mit dem Keramikkörper zu verbinden. Abhängig von der Viskosität der Metallpaste und der Größe des Siebgewebes ist die Dicke der Metallschaltkreisschicht im Allgemeinen eine Filmschicht von mehreren Mikrometern bis zu mehreren zehn Mikrometern (eine Erhöhung der Dicke der Metallschicht kann durch mehrfachen Siebdruck erreicht werden). ).

Aufgrund der Einschränkungen des Siebdruckverfahrens können mit TPC-Substraten keine hochpräzisen Schaltungen erzielt werden. Daher werden TPC-Substrate nur in der Verpackung elektronischer Geräte mit geringen Anforderungen an die Schaltungsgenauigkeit verwendet. Obwohl Dickschichtschaltungen eine grobe Präzision aufweisen (minimale Linienbreite/-abstand ist im Allgemeinen größer als 100 μm), liegen ihre Vorteile in zuverlässiger Leistung, geringen Anforderungen an Verarbeitungsausrüstung und -umgebung, hoher Produktionseffizienz, flexiblem Design, geringer Investition und niedrigem kosten. Sie werden häufig in Hochspannungs-, Hochstrom- und Hochleistungsanwendungen eingesetzt.

Keramiksubstrat: Das am häufigsten verwendete Substrat für integrierte Dickschichtschaltungen ist96 % Aluminiumoxid-Keramik.Obwohl Aluminiumnitrid-Keramik auch eine gute Wärmeleitfähigkeit besitzt, haben die meisten Metalle keine idealen Benetzungseigenschaften auf Aluminiumnitrid-Keramiken. Daher ist bei der Verwendung von Aluminiumnitrid als Substratmaterial eine spezielle Prozessunterstützung erforderlich. Übliche Verfahren umfassen: 1. Verwenden von Glasmaterial als Bindungsphase, um die Metallschicht mechanisch an die AlN-Schicht zu binden; ② Hinzufügen von Substanzen, die mit AlN reagieren können, als Bindungsphase, um sich chemisch mit AlN zu verbinden.

2. Dünnschichttechnologie

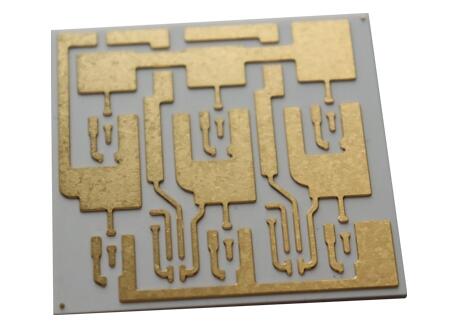

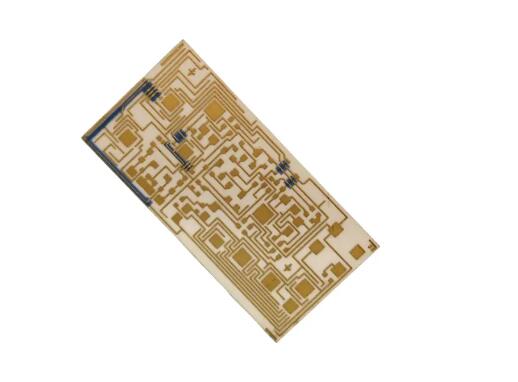

Die Dünnfilmtechnologie (Thin Film Ceramic Substrate, TFC) ist ein Verfahren zur Herstellung von Materialfilmschichten unter Verwendung von Techniken wie Dampfabscheidung, Fotolithografie und Ätzen. Der Begriff"dünner Film"bezieht sich nicht nur auf die tatsächliche Dicke des Films, sondern auch auf die Art und Weise, wie der Film auf dem Keramiksubstrat hergestellt wird. Dickschichttechnologie ist eine"additive Technologie,"während die Dünnschichttechnologie eine ist"Subtraktive Technologie."Die Verwendung von Photolithographie- und Ätzprozessen führt zu kleineren Strukturgrößen und klareren Linien, wodurch die Dünnschichttechnologie besser für Umgebungen mit hoher Dichte und Hochfrequenz geeignet ist.

Dünnschichtschaltungen haben dünne Linien (mit einer minimalen Linienbreite von 2 μm) und eine hohe Genauigkeit (mit einem Linienbreitenfehler von 2 μm). Allerdings aufgrund der"kleine Linien,"sie vertragen keine Schwankungen, daher muss die Oberflächenqualität des Substrats für Dünnschichtschaltungen hoch sein. Daher ist die Reinheit des für Dünnschichtschaltkreise verwendeten Substrats hoch (normalerweise 99,6 % reine Aluminiumoxidkeramik). Außerdem wissen wir, dass hochreine Keramiken erhöhte Verarbeitungsschwierigkeiten und -kosten bedeuten. Darüber hinaus bereiten sie aufgrund ihrer geringen Größe Schwierigkeiten bei der Anwendung bei Hochleistungs- und Hochstromanwendungen. Daher werden sie hauptsächlich in Schwachstrom-Geräteverpackungen für die Kommunikationsindustrie verwendet.

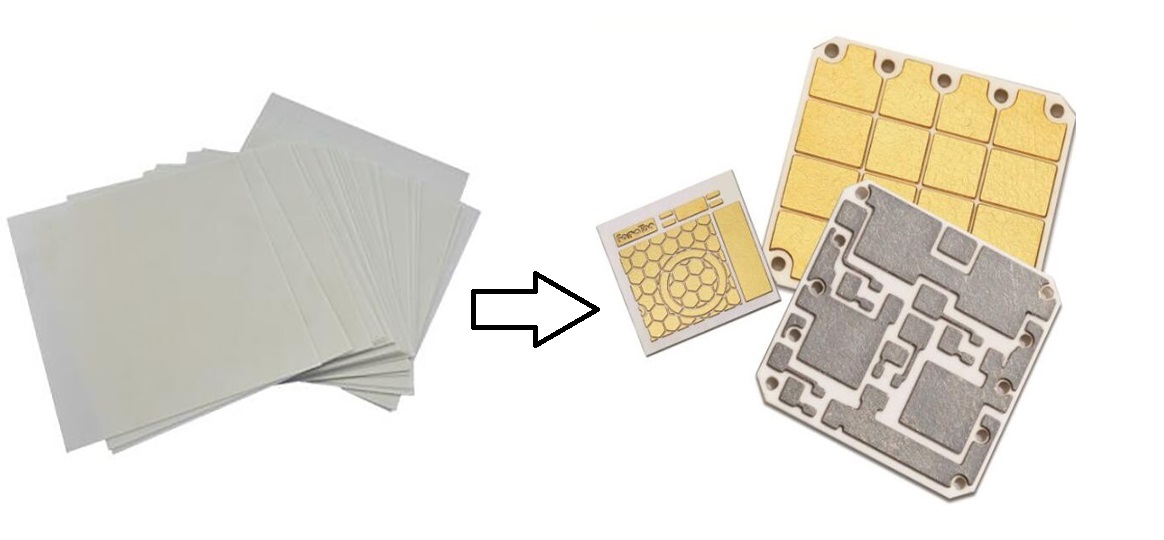

3. Direktbeschichtung von Kupfer

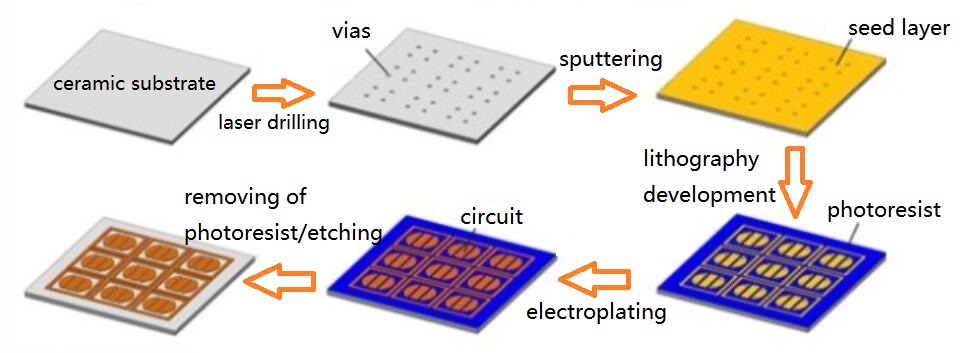

Die Direct Plating Copper (DPC)-Technologie ist eine Keramikschaltungs-Verarbeitungstechnologie, die auf der Grundlage der keramischen Dünnschichtverarbeitung entwickelt wurde. Im Gegensatz zu herkömmlichen Dick- und Dünnfilm-Verarbeitungstechniken konzentriert sich seine Verarbeitung mehr auf die Anforderungen der elektrochemischen Verarbeitung. Nach der physikalischen Metallisierung der Keramikoberfläche werden leitfähige Kupfer- und Funktionsfolienschichten elektrochemisch bearbeitet. Laserbohren (unter Verwendung von Lasern zum Schneiden und Füllen von Löchern in DPC-Substraten) wird verwendet, um eine Verbindung zwischen den oberen und unteren Oberflächen des Keramiksubstrats zu erreichen und somit die Anforderungen der dreidimensionalen Verpackung elektronischer Geräte zu erfüllen. Die Apertur liegt im Allgemeinen zwischen 60 μm und 120 μm. Anschließend wird das Keramiksubstrat mittels Ultraschalltechnologie gereinigt. Eine Metallkeimschicht (Ti/Cu) wird auf der Oberfläche des Keramiksubstrats unter Verwendung der Magnetron-Sputter-Technologie abgeschieden, gefolgt von der Fertigstellung der Schaltungsschicht durch Fotolithografie und Entwicklung. Das Füllen von Löchern und das Verdicken von Metallschaltkreisschichten werden durch Galvanisieren erreicht, und die Lötbarkeit und die Antioxidationseigenschaften des Substrats werden durch Oberflächenbehandlung verbessert. Schließlich wird die Saatschicht durch Trockenfilmabziehen und Ätzen entfernt, wodurch die Substratvorbereitung abgeschlossen wird.

Verglichen mit anderen Metallisierungsverfahren für keramische Oberflächen hat der DPC-Prozess eine niedrige Betriebstemperatur, im Allgemeinen unter 300 °C, wodurch die Herstellungsprozesskosten gesenkt werden, während die nachteiligen Auswirkungen hoher Temperaturen auf Materialien wirksam vermieden werden. Das DPC-Substrat verwendet die Gelblicht-Lithografietechnologie, um grafische Schaltungen mit einer steuerbaren Linienbreite von 20–30 μm, einer Oberflächenglätte von unter 3 μm und einem innerhalb von ±1 % kontrollierten Grafikgenauigkeitsfehler zu erstellen, wodurch es sich sehr gut für die Verpackung elektronischer Geräte eignet mit hohen Anforderungen an die Schaltungsgenauigkeit. Seine Nachteile sind die geringe Dicke der galvanischen Kupferschicht, eine erhebliche Verschmutzung durch Galvanikabwässer und eine etwas geringere Haftfestigkeit zwischen der Metallschicht und der Keramik.

Herstellungsverfahren für DPC-Keramiksubstrate

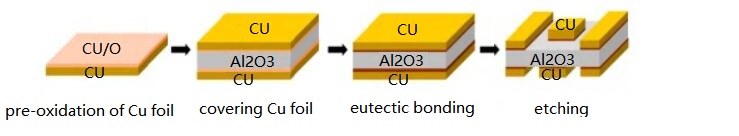

4. Direkt gebundenes Kupfer(DBC)

Direktes Kupferbonden (DBC), auch bekannt alsDirekt gebondetes Kupfer-Keramik-Substrat(DBC) ist ein Metallisierungsverfahren, bei dem Kupferfolie direkt auf die Oberfläche von Keramiksubstraten (hauptsächlich Al2O3 und AlN) gebondet wird. Das Grundprinzip besteht darin, Sauerstoff in die Grenzfläche zwischen Kupfer und Keramik einzuführen und dann bei 1065 ~ 1083 ℃ eine eutektische Cu / O-Flüssigphase zu bilden, die mit der Keramikbasis und der Kupferfolie reagiert, um CuAlO2 oder Cu(AlO2)2 zu erzeugen. und erzielt mit Hilfe der Zwischenphase eine Verbindung zwischen der Kupferfolie und dem Substrat. Da AlN eine Nicht-Oxid-Keramik ist, ist der Schlüssel zum Abscheiden von Kupfer auf seiner Oberfläche die Bildung einer Übergangsschicht aus Al2O3, die hilft, eine effektive Bindung zwischen der Kupferfolie und dem Keramiksubstrat zu erreichen. Die beim DBC-Heißpressbonden verwendete Kupferfolie ist im Allgemeinen dick, reicht von 100 bis 600 μm und hat eine starke Strombelastbarkeit. Dadurch eignet es sich für Geräteabdichtungsanwendungen in extremen Umgebungen wie hohen Temperaturen und hohen Strömen. Es ist ein etabliertes Standardgerät im Bereich des IGBT- und LD-Gehäuses, aber die minimale Linienbreite auf DBC-Oberflächen ist im Allgemeinen größer als 100 μm, was es für die Herstellung feiner Schaltkreise ungeeignet macht.

Herstellungsverfahren für DBC-Keramiksubstrate

5. Active Metal Brazing (AMB) Keramiksubstrat

Aufgrund der hohen Vorbereitungstemperatur und der großen Grenzflächenbelastung von DBC-Keramiksubstraten sind Active Metal Brazing (AMB)-Keramiksubstrate eine verbesserte Version von DBC. Dem Metalllot wird eine kleine Menge aktiver Elemente (wie Ti, Zr, Hf, V, Nb oder Ta-Seltenerdelemente) zugesetzt, um die Verbindungstemperatur zwischen der Kupferfolie und dem Keramiksubstrat erheblich zu senken.

AMB-Substrate verlassen sich auf die chemische Reaktion zwischen dem aktiven Lötmittel und der Keramik, um eine Bindung zu erreichen, daher ist ihre Bindungsstärke hoch und ihre Zuverlässigkeit gut. Dieses Verfahren ist jedoch teurer, geeignete Aktivlote sind begrenzt und die Zusammensetzung und Verarbeitung des Lots haben einen erheblichen Einfluss auf die Schweißqualität.

6.Co-Firing

Mehrschichtige Keramiksubstrate, die Dickfilmtechnologie verwenden, um passive Komponenten wie Signalleitungen und mikrofeine Leitungen in das Substrat einzubetten, können viele Anforderungen integrierter Schaltungen erfüllen und haben in den letzten Jahren große Aufmerksamkeit auf sich gezogen.

Es gibt zwei Arten von Co-Firing: High Temperature Co-Firing (HTCC) und Low Temperature Co-Firing (LTCC). Obwohl der Prozessablauf der beiden Co-Firing-Arten grundsätzlich gleich ist, unterscheidet sich die Sintertemperatur erheblich. Der Hauptproduktionsprozess umfasst die Vorbereitung der Aufschlämmung, das Gießen von Bändern, das Trocknen, das Bohren von Durchgangslöchern, das Füllen mit Siebdruck, die Siebdruckschaltung, das Laminieren, Sintern und das endgültige Schneiden und andere Nachbearbeitungsprozesse.