Anwendungen von Aluminiumoxidkeramik in der LED-Technologie

Die LED-Industrie verschiebt kontinuierlich die Grenzen des Machbaren – von Hochleistungsbeleuchtung bis hin zu fortschrittlichen Displays. Moderne Trends wie die UV-Sterilisation in Festkörpertechnologie, Mini-LED-Hintergrundbeleuchtung und Micro-LED-Displays erfordern Komponenten, die hohen thermischen Belastungen standhalten und präzise gefertigt werden können. Traditionelle Materialien (wie Kunststoffe oder FR4-Leiterplatten) stoßen unter diesen Bedingungen oft an ihre Grenzen – beispielsweise sind Standard-FR4-Leiterplattenlaminate aufgrund ihrer mangelhaften Wärmeableitung nicht für den Einsatz mit Hochleistungs-LEDs geeignet. Hier setzt die Lösung an.Aluminiumoxid-KeramikkomponentenHier kommen sie ins Spiel.AluminiumoxidkeramikKomponenten spielen eine entscheidende Rolle. Ingenieure setzen zunehmend auf Aluminiumoxidkeramik für LED-Anwendungen, da diese Hochleistungskeramik eine Kombination aus hoher thermischer Stabilität, exzellenter elektrischer Isolation und mechanischer Belastbarkeit bietet, die von herkömmlichen Materialien nicht erreicht wird. In den folgenden Abschnitten wird erläutert, warum Aluminiumoxid (Al₂O₃) in der LED-Technologie ein bevorzugtes Material ist, und die wichtigsten Anwendungsbereiche von Aluminiumoxidkeramikkomponenten in der gesamten Industrie werden vorgestellt.

Hinweis: Diese technische Analyse ist Teil unserer „Alles, was Sie über Aluminiumoxidkeramik wissen müssen„Serie“. Um zu sehen, wie sich diese Noten auf bestimmte Leistungen auswirken, erkunden Sie unsere Leitfäden zu Elektrische Isolierung Und WärmeleitfähigkeitDie

WarumAluminiumoxidkeramikwird in der LED-Technologie verwendet

Aluminiumoxidkeramik besitzt eine einzigartige Mischung von Eigenschaften, die sie ideal für die LED-Technologie machen.

Erstens handelt es sich um ein elektrisch isolierendes, aber wärmeleitendes Material. Im Gegensatz zu Metallkernplatinen oder FR4 kann Aluminiumoxid Wärme von LED-Chips abführen und diese gleichzeitig elektrisch isolieren – eine entscheidende Eigenschaft für LED-Module. Typische Substrate aus 96 % Aluminiumoxid weisen eine Wärmeleitfähigkeit von etwa 24 W/m·K auf, deutlich höher als Epoxid-Leiterplattenmaterialien, jedoch niedriger als exotischere Keramiken wie AlN. Dank dieser Wärmeleitfähigkeit können Aluminiumoxid-Substrate Wärme direkt und ohne zusätzliche Wärmebarrieren ableiten, was die Lebensdauer und Zuverlässigkeit von LEDs verbessert. Aluminiumoxid bietet zudem eine hohe mechanische Festigkeit und ausgezeichnete thermische Stabilität und ist deutlich hitzebeständiger als alle im LED-Betrieb auftretenden Temperaturen.

Ein weiterer entscheidender Vorteil ist die Dimensionsstabilität und der niedrige Wärmeausdehnungskoeffizient. Der Wärmeausdehnungskoeffizient von Aluminiumoxid (ca. 7–8 ppm/°C) ist niedriger als der vieler Metalle und Kunststoffe, was bedeutet, dass es sich bei Temperaturänderungen weniger ausdehnt. Dies reduziert die Belastung von LED-Chips und Lötstellen während Temperaturzyklen. Daher tragen Gehäuse und Platinen aus Aluminiumoxid dazu bei, Risse oder Delaminationen in LED-Baugruppen zu vermeiden. Aluminiumoxid ist zudem chemisch inert und feuchtigkeitsbeständig, sodass es auch in feuchter Umgebung oder im Freien nicht korrodiert oder Wasser aufnimmt. Im Gegensatz zu Polymerkomponenten verfärbt sich Keramik nicht und zersetzt sich nicht unter intensivem UV-Licht oder blauen Wellenlängen.

Hinsichtlich Kosten und Fertigung bieten Aluminiumoxidkeramiken ein besseres Preis-Leistungs-Verhältnis als Materialien wie AlN und verfügen über ausgereifte Verarbeitungsmethoden, die sich für die Massenproduktion eignen. Sie lassen sich durch Verfahren wie Bandgießen und Dickschichtmetallisierung in komplexe Formen bringen. Daher hat sich Aluminiumoxid zum am weitesten verbreiteten Keramikwerkstoff für LED-Komponenten entwickelt.

Wichtigste Anwendungsgebiete von Aluminiumoxid-Keramikkomponenten in LEDs

1.Aluminiumoxid-Keramiksubstrat

Aluminiumoxid ist eines der am häufigsten verwendeten Keramikmaterialien für LED-Gehäuse und dient als Substrat für SMD-LEDs, COB-Arrays und andere Hochleistungsmodule. Es bietet eine stabile Plattform für die Chipmontage, elektrische Isolation und effiziente Wärmeableitung und eignet sich daher für IR-, UV- und UV-C-Geräte. Im Gegensatz zu Kunststoffen, die unter tiefem UV-Licht karbonisieren, bleibt Aluminiumoxid stabil und kann mit einer weißen, reflektierenden Beschichtung versehen werden, um die Lichtausbeute zu erhöhen.

Viele LED-Gehäuse mittlerer und hoher Leistung – wie beispielsweise 3535 und 5050 – verwenden weiße Aluminiumoxid-Sockel, die sowohl als reflektierender Hohlraum als auch als strukturelles Gehäuse dienen und so höhere Betriebsströme ermöglichen. Auch Mini-LED-Hintergrundbeleuchtungen benötigen Aluminiumoxid-Substrate zur Wärmeableitung in dichten Chip-Arrays.

Insgesamt bilden Aluminiumoxid-Keramiksubstrate die Kernstruktur moderner LED-Komponenten und gewährleisten eine zuverlässige elektrische Isolation, thermische Leistungsfähigkeit und Langzeitstabilität in einer breiten Palette von LED-Architekturen.

2.Aluminiumoxid-Keramikgehäuse

Aluminiumoxidkeramik wird aufgrund ihrer hohen Reflektivität, starken UV-Beständigkeit und ausgezeichneten Hitzebeständigkeit häufig für LED-Gehäuse und -Hohlräume eingesetzt. Im Gegensatz zu Kunststoffteilen, die vergilben oder sich verformen können, behält Aluminiumoxid auch bei hohen Sperrschichttemperaturen eine helle, reflektierende Oberfläche.

Hochleistungs-LEDs – wie sie beispielsweise in der Automobilbeleuchtung, Bühnenbeleuchtung und Multi-Chip-Modulen eingesetzt werden – benötigen häufig Gehäuse aus Aluminiumoxid, um die optische Leistung auch nach Reflow-Löten und Temperaturwechseln stabil zu halten. Die chemische Inertheit und die mechanische Festigkeit des Materials gewährleisten langfristige Zuverlässigkeit und eine gleichbleibende Lichtausbeute in anspruchsvollen LED-Anwendungen.

3.Ceramische Halter und Verpackungen

Aluminiumoxidkeramik findet breite Anwendung als Gehäuse und Halterung in LED-Lampen und -Modulen. Traditionelle Lampensockel wie GU10 und MR16 nutzen Keramikfassungen zur Hitzebeständigkeit, und dieselben Materialien werden auch bei LED-Nachrüstungen häufig verwendet. Bei COB-LEDs kann das Gehäuse aus einem Vollaluminiumoxidring oder einer -platte mit Metallkontaktflächen zur Chipmontage bestehen und bietet mechanische Festigkeit, Formstabilität und zuverlässige Leistung bei hohen Leistungen. Viele Hochleistungs-LED-Serien, wie beispielsweise Osram Ostar und Oslon, verwenden Keramikgehäuse, um im Vergleich zu Kunststoffgehäusen eine deutlich höhere Hitzebeständigkeit zu erzielen.

Keramische Fassungen werden auch in COB-Klemmen, LED-Leuchten und Montagezubehör wie Abstandshaltern und Ausrichtungsteilen verwendet. Wenn eine Komponente hitzebeständig sein, isolieren und gleichzeitig die strukturelle Stabilität gewährleisten muss, ist Aluminiumoxid die bevorzugte Wahl. Diese Keramikteile tragen zur langfristigen Sicherheit, Stabilität und elektrischen Isolation in LED-Systemen bei.

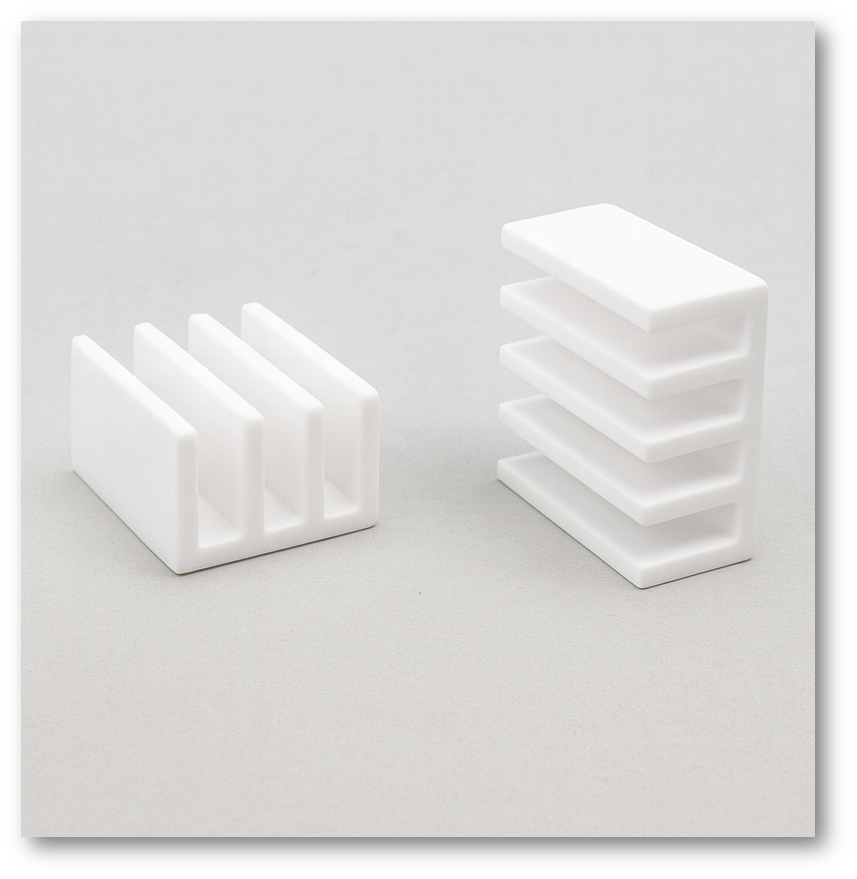

4.Isolierplatten und Abstandshalter

LED-Baugruppen benötigen häufig dünne Isolierpads oder Abstandshalter, die sowohl die elektrische Isolation gewährleisten als auch die Wärme ableiten. Aluminiumoxid-Keramikplatten (typischerweise 0,5–1 mm) können Silikon- oder Glimmerpads ersetzen und bieten eine deutlich höhere Wärmeleitfähigkeit sowie eine stabile Durchschlagsfestigkeit ohne Alterung oder Ölmigration.

Keramische Abstandshalter – wie kleine Stifte, Ringe oder Unterlegscheiben – werden auf LED-Leiterplatten und in Lampenbaugruppen eingesetzt, um Kurzschlüsse zu verhindern und eine präzise mechanische Ausrichtung zu gewährleisten. Sie zeichnen sich durch enge Toleranzen, hohe Temperaturbeständigkeit und die Vermeidung von parasitären Effekten aus, die bei Kunststoffen häufig auftreten. Daher finden Aluminiumoxid-Abstandshalter breite Anwendung in Hochleistungs-, Hochspannungs- und Hochfrequenz-LED-Produkten.

5. Keramische Wärmeverteiler und Wärmeleitpads

Aluminiumoxidkeramik wird häufig als Wärmeleitpad in LED-Systemen eingesetzt, insbesondere für COB-Module, UV-LEDs und LED-Treiber. Dünne Aluminiumoxid-Pads – oft im TO-220-Format – bieten elektrische Isolation und leiten gleichzeitig die Wärme effizient von den Leistungshalbleitern zu den Kühlkörpern ab. Im Vergleich zu Silikon- oder Glimmerpads sind Keramikpads dünner, stabiler und weisen einen geringeren Wärmewiderstand auf.

Aluminiumoxidplatten dienen auch als Grundplatten für COB-LEDs, verteilen die Wärme und bieten eine stabile Montagefläche. Da die Keramik selbst als Dielektrikum fungiert, ermöglicht sie die direkte Wärmeleitung zu metallischen Kühlkörpern – ein Prinzip, das auch bei DBC-Substraten Anwendung findet. Insgesamt sind Aluminiumoxid-Wärmeverteiler überall dort unverzichtbar, wo elektrische Isolation und Wärmemanagement in kompakten LED-Baugruppen gleichzeitig erforderlich sind.

6. Ausrichtungsplatten in Mini-/Mikro-LEDs

Die Herstellung von Mini-LEDs und Mikro-LEDs erfordert präzise Ausrichtplatten zur Positionierung Tausender winziger LED-Chips. Keramische Ausführungen – aus Aluminiumoxid oder Zirkonoxid – bieten im Vergleich zu technischen Kunststoffen eine höhere Steifigkeit, thermische Stabilität und Maßgenauigkeit. Ihre lasergefrästen Bohrungen entsprechen dem Pixelabstand und bleiben auch bei Temperaturwechseln stabil, wodurch eine präzise Chipplatzierung gewährleistet wird.

Keramische Werkstoffe werden auch für zugehörige Werkzeuge wie Pick-and-Place-Düsenspitzen und Vakuumspannfutter verwendet und bieten die für Montageprozesse im Mikrometerbereich erforderliche Härte, Reinheit und Langzeitstabilität.

7. Optische Strukturkomponenten

Aluminiumoxidkeramik wird in optischen und mechanischen Strukturen von LED-Systemen eingesetzt, darunter Blenden, Lichtschirme, Linsenhalter und Sensorhalterungen. Diese Komponenten sind hochtemperaturbeständig, formstabil und verformen sich nicht wie Kunststoffe. In Hochleistungsprojektoren, UV-Härtungslampen oder IR-Sensormodulen gewährleisten Keramikteile stabile Lichtwege und sichere mechanische Stabilität. Ihre Hitzebeständigkeit, Isolierfähigkeit und Formstabilität machen sie ideal für anspruchsvolle optische Umgebungen.

Aluminiumoxidkeramik bietet die für moderne LED-Technologie erforderliche thermische Stabilität, elektrische Isolation, mechanische Festigkeit und ein ausgewogenes Kosten-Nutzen-Verhältnis. Aluminiumoxid erfüllt die meisten LED-Anforderungen zu deutlich geringeren Kosten. Seine breite Anwendung – von Substraten und Gehäusen bis hin zu Abstandshaltern und optischen Komponenten – beweist seine Vielseitigkeit.Da LED-Systeme immer kleiner und intensiver werden, bleibt Aluminiumoxid ein grundlegendes Material, das zuverlässige, langlebige und leistungsstarke Beleuchtungs- und Displaylösungen ermöglicht.

Aluminiumoxid-Keramikkomponenten & kundenspezifische Fertigung

Neben den Materialeigenschaften spielen auch die Bauteilgeometrie, der Reinheitsgrad und das Herstellungsverfahren eine entscheidende Rolle für die Leistungsfähigkeit. Mascera fertigt sowohl Standard- als auch kundenspezifische Aluminiumoxid-Keramikbauteile und unterstützt damit Prototypenentwicklung und Serienfertigung in verschiedenen Branchen.

🔗Durchsuchen Sie unsere Liste der Aluminiumoxid-Keramikprodukte.